Muitas pessoas pensam que o aço inoxidável não pode enferrujar. Assim, para começar, vamos esclarecer que, nos aços, o termo “inoxidável” não significa que esteja isento de oxidação, mas que, devido à sua composição, a sua resistência à corrosão é maior e, quando exposto a condições favoráveis, é mais complicado que este prospere… embora não impossível! Por esta razão, o processo pelo qual o aço inoxidável enferruja é explicado abaixo.

O processo de oxidação

A oxidação é um fenómeno natural. O oxigénio, omnipresente na nossa atmosfera, é um sujeito muito promíscuo com o resto dos elementos, pelo que reagem sempre com o ambiente circundante, pelo que apenas alguns deles podem ser encontrados na natureza na sua forma pura. O ferro não é exceção.

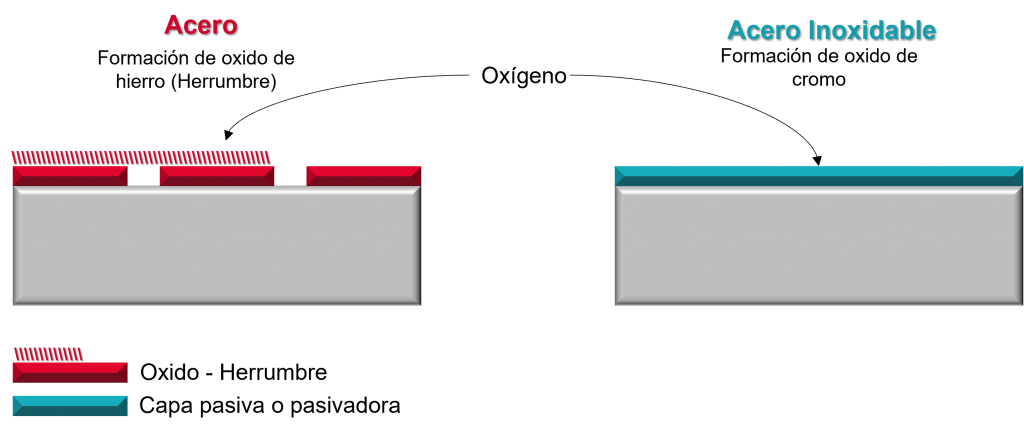

Em condições húmidas, o ferro reage com o oxigénio contido na água para formar ferrugem (óxido de ferro), que se deteriora rapidamente, expondo mais material à reação e tornando-se corrosivo através desta reação em cadeia. Tanto o ferro como os aços de carbono não ligados são muito suscetíveis a este tipo de reação.

A ferrugem forma-se numa camada superficial fina, e pode ser facilmente reparada através do tratamento correto de lixagem e polimento, contudo, quando o metal é atacado e ocorre a deterioração da superfície, degradando o corpo do material, ocorre “corrosão” e a superfície não será capaz de recuperar.

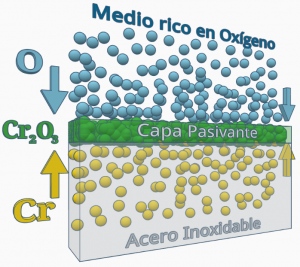

O aço inoxidável tem a capacidade de bloquear a reação de oxidação, gerando uma camada superficial chamada “camada passivadora” precisamente porque impede a interação, e com ela, a reação entre o metal e o meio… e como é que o faz?

Como o aço inoxidável enferruja: o papel do crómio

Para que um aço seja chamado inoxidável, deve ser ligado com elementos que facilitem a criação da camada passivadora que atuará como escudo, e embora existam vários elementos de liga que podem aumentar a resistência à corrosão, o crómio é o que melhor executa esta tarefa.

As moléculas de crómio reagem com oxigénio para criar uma camada superficial fina estável e durável (óxido de crómio). Ao contrário do ferro, esta camada oxidada não prosperará para além desta fina película superficial que protege o aço da ferrugem.

Para que o crómio esteja associado ao oxigénio, deve estar presente na liga numa quantidade mínima de 10,5%, acima da qual se torna um aço “inoxidável”, que criará e regenerará o seu escudo de forma autónoma sempre que houver oxigénio, e quanto maior for o teor de crómio, mais rápida será a regeneração da barreira.

Outros elementos de liga, como o molibdénio, podem melhorar significativamente o desenvolvimento da camada de passivação e assim aumentar a “inoxidabilidade” do aço.

A formação da camada protetora começa imediatamente, e pode demorar de alguns minutos a várias horas, dependendo das condições.

Mas se nesse momento crucial, o material for sujeito a condições particularmente agressivas, contaminado com partículas de ferro ou produtos químicos inadequados, estruturalmente danificado por tensões de expansão e contração causadas pelo rápido aquecimento ou arrefecimento, ou se a formação da sua camada passivante for dificultada ou impedida pela limitação do oxigénio disponível para o mesmo. O aço inoxidável enferrujará inevitavelmente.

Como evitar que o nosso aço inoxidável enferruje

A liga certa

O primordial, é escolher o material adequado ao ambiente em que vai permanecer e aos esforços e exigências que vai sofrer. Cada tipo de aço inoxidável tem o seu próprio nível de resistência à corrosão, bem como muitas outras qualidades que são determinadas pela sua qualidade e composição. Consulte o valor PREN (“Pitting Resistance Equivalent Number”) para determinar se o seu produto será capaz de enfrentar atmosferas mais ou menos agressivas, por exemplo, dependendo da distância ao mar, a instalação de um corrimão AISI304 num passeio seria um desastre.

O produto mais adequado deve ser escolhido cuidadosamente, uma vez que isto determinará a sua vida útil e evitará consequências desagradáveis.

Existem centenas de opções quando se trata de escolher o material certo, mas as soluções prontamente disponíveis no mercado estão limitadas a uma dúzia ou mais.

Armazenamento correto

Proteger adequadamente as peças enquanto são armazenadas, evitando expô-las a golpes, riscos ou contaminantes, quer sejam químicos ou em contacto com aços de carbono ou outros metais. Nas oficinas, evitar o contacto com aparas ou pó de outros processos, ou o salpico de óleos, óleos de perfuração ou outros líquidos por máquinas na área adjacente.

Um desenho sem zonas de risco

A orientação dos materiais deve ser tida em conta no momento da instalação, evitando a criação de áreas côncavas ou recessos que podem tornar-se depósitos que acumulam agentes corrosivos sem os evacuar naturalmente, especialmente ao ar livre.

Aço inox e aço carbono, sempre muito longe

Processar ambos os materiais na sua atividade, fazê-lo separadamente, em áreas perfeitamente isoladas. Utilizar ferramentas específicas para cada material e nunca as misturar. Manter as máquinas livres de pó e detritos que possam contaminar o ambiente. As aparas cortantes ou pó de lixagem ou polimento podem depositar-se no material, gerando uma fonte de oxidação potencial. Se tiver de unir dois metais diferentes, utilize isoladores para evitar a corrosão galvânica.

Proteção ativa

Em todos os processos de manipulação e fabrico, tais como soldadura, maquinagem, estampagem, corte, lixagem, polimento, etc., a camada de passivação é destruída e deve ser regenerada com o oxigénio disponível. Deixar um tempo prudencial antes de revestir ou plastificar o material para que se possa desenvolver uma passivação correta.

Passivação «extra»

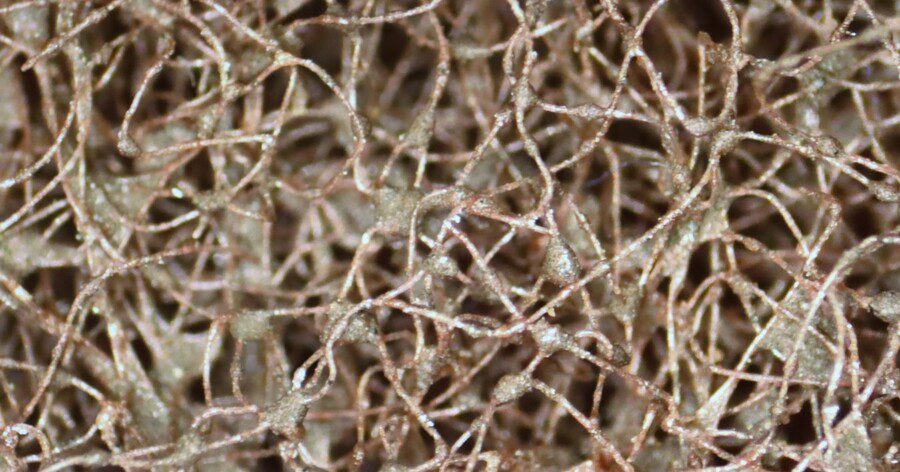

Para além da passivação natural, existem métodos para reforçar ou melhorar o escudo do nosso aço inoxidável. A passivação química consiste em limpar o material para eliminar a presença de partículas metálicas ou possíveis agentes oxidantes na superfície, e depois proporcionar-lhe condições ótimas que favoreçam a regeneração da sua camada passiva.

Este processo é geralmente realizado em peças para indústrias com maior suscetibilidade, tais como a farmacêutica ou aeronáutica, embora seja adequado e aconselhável para todas as indústrias.

Soldadura de qualidade

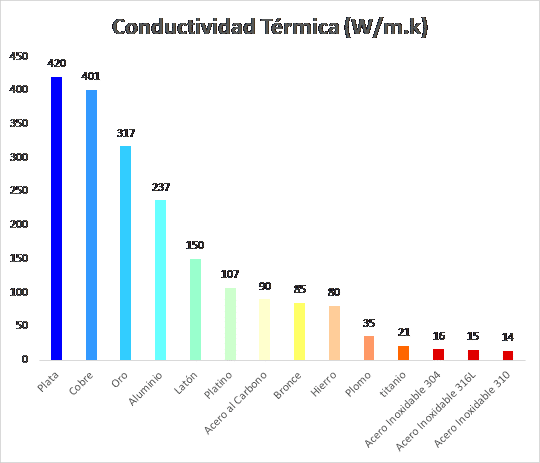

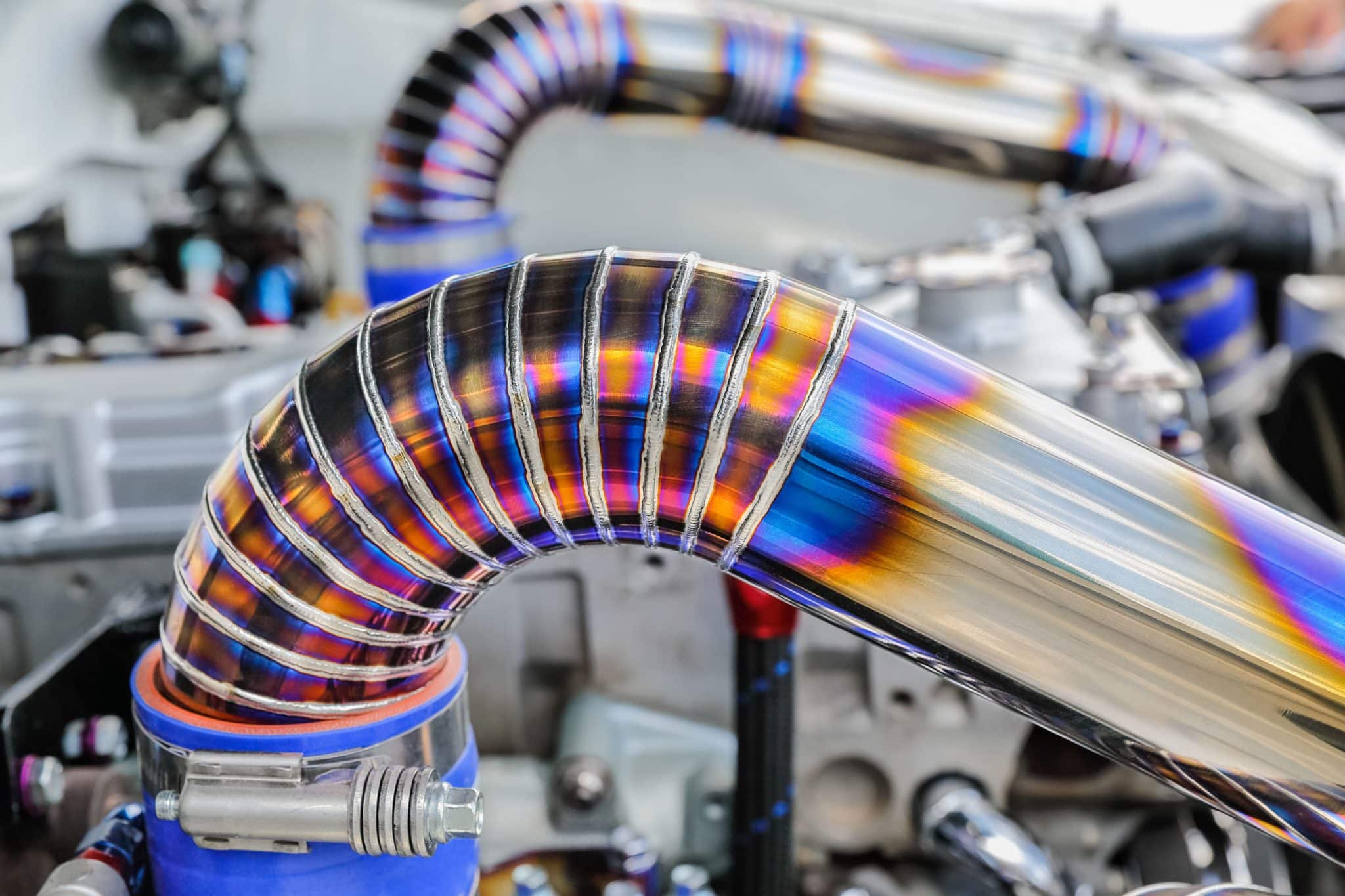

Ao soldar aço inoxidável, alguns aspetos extra que entram em jogo com este material devem ser tidos em conta, uma vez que a exposição prolongada a altas temperaturas de soldadura pode causar uma reação que forma carbonetos com o crómio na área, enfraquecendo a liga (sensibilização) e diminuindo assim a resistência à corrosão.

Consultar peritos sobre as entradas e parâmetros adequados para minimizar o risco de sensibilização do aço.

Como em todos os trabalhos de soldadura, a superfície deve ser devidamente preparada antes da união por lixagem ou escovagem. Se for utilizada uma escova, esta deve ser de aço inoxidável para evitar a contaminação do material.

Após a soldadura, a área soldada deve ser limpa para remover tensões e áreas suscetíveis de ferrugem, ranhuras ou cantos afiados.

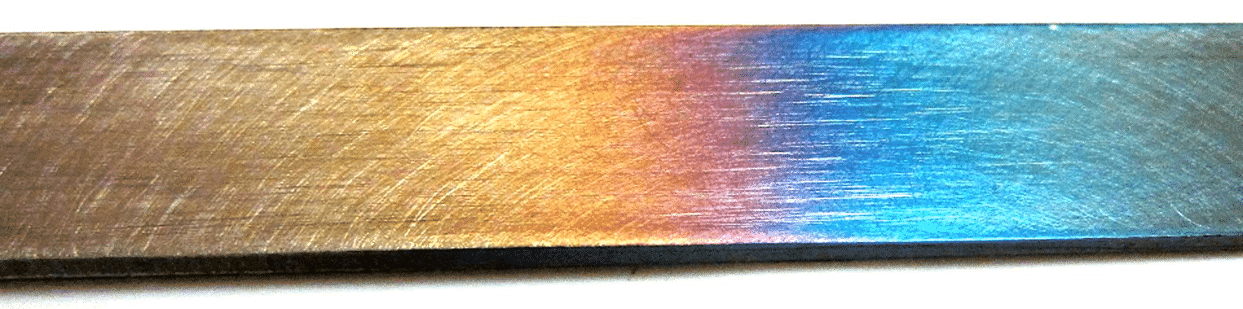

Remover áreas de descoloração se estas tiverem ocorrido, utilizando um produto adequado ou mecanicamente, por lixagem e polimento. Também se pode tentar evitar a descoloração térmica do aço inoxidável. Dependendo do volume a ser removido, um processo ou outro pode ser necessário. Consultar os peritos em lixagem para a mais adequada.

Manutenção adequada

O aço inoxidável é considerado como um material de baixa manutenção, embora não isento de manutenção. Uma lavagem ligeira de forma regular é necessária e a água da chuva pode ser suficiente, embora dependendo do grau e da agressividade do ambiente possa exigir uma manutenção mais frequente com detergentes adequados ou mesmo a aplicação de revestimentos protetores à base de óleos ou ceras que também devem ser renovados regularmente.

Um processo de lixagem e polimento adequado

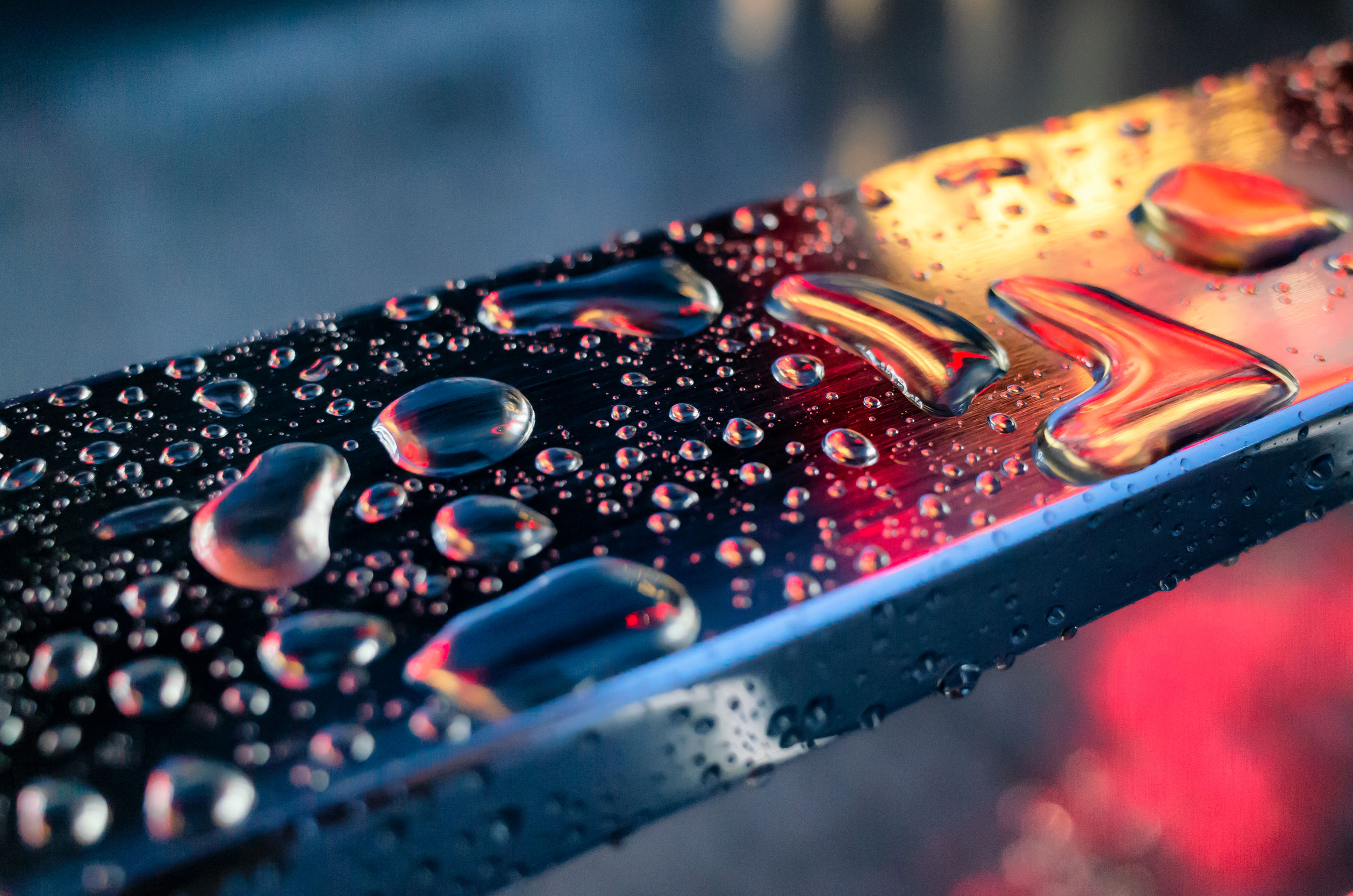

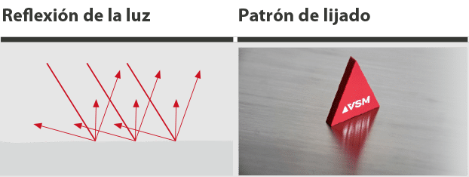

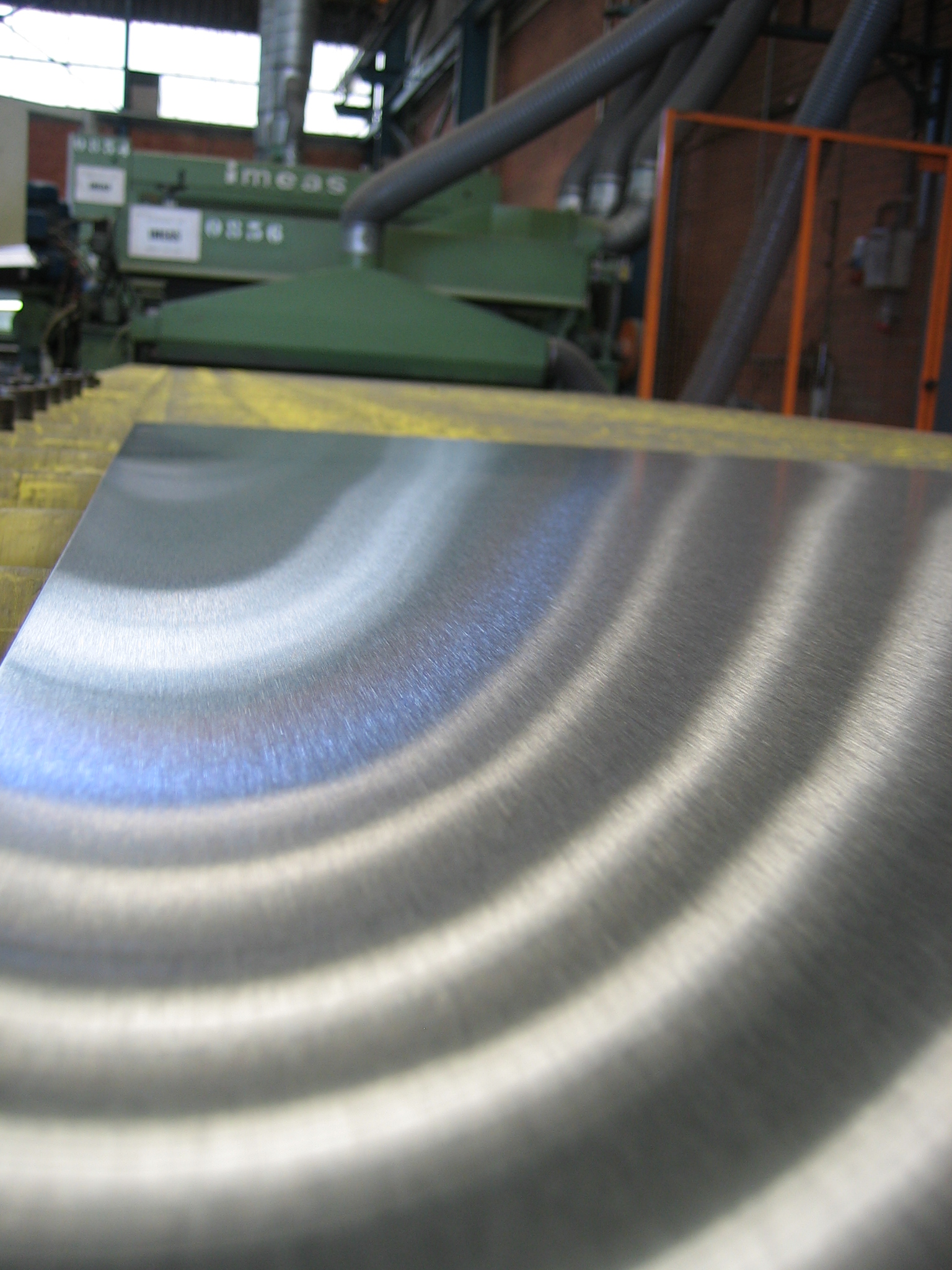

Se for realizado um processo de lixagem em várias etapas, deve ter-se em conta que: quanto maior for a rugosidade da peça, maior será a sua suscetibilidade à oxidação, pois reterá mais facilmente as partículas potencialmente contaminantes.

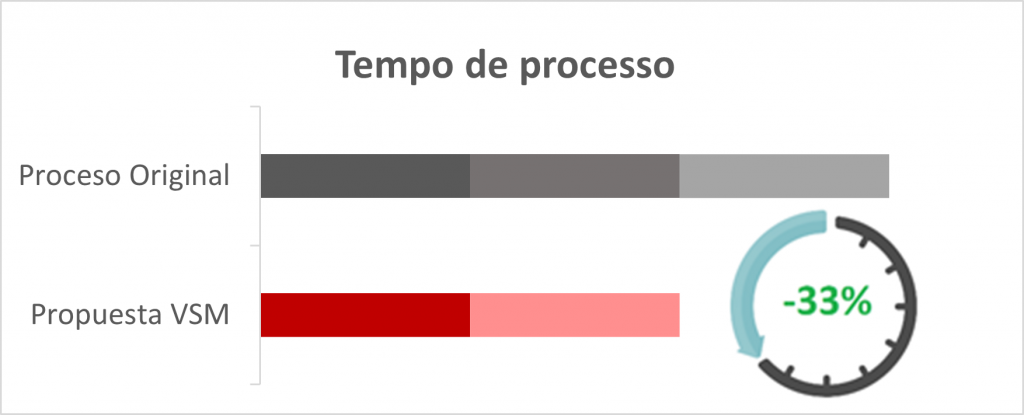

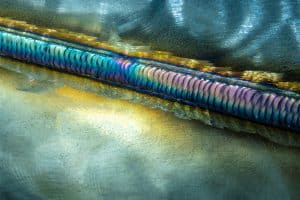

Grãos corretamente escalonados durante a moagem produzirão superfícies mais homogéneas e resistentes à corrosão, enquanto que uma superfície mal moída se tornará numa fonte potencial de corrosão. A falta de etapas de moagem ou saltos excessivos entre os grãos durante a moagem fará com que a superfície contenha futuras manchas de corrosão e o aparecimento do fenómeno “Tea Staining” (“manchas de chá”) mostrado na imagem.

No polimento mecânico, onde um procedimento é normalmente estabelecido, mas sem especificar valores-limite específicos de rugosidade, a menos que expressamente especificado, e se algum fabricante o fizer, limita-se a dar um valor muito limitado de Ra, que não é muito descritivo da qualidade da superfície, pelo que devemos simplesmente considerar que quanto menor for a rugosidade, melhor será a resistência à corrosão.

Para uma superfície mecanicamente moída é aconselhável não exceder um valor Ra de 0,5 µm, que pode ser alcançado com um correto processo de lixagem até P320 grit, contudo, quanto maior for a suscetibilidade do todo (material e meio), menor será sempre a rugosidade que ajudará a evitar a oxidação.

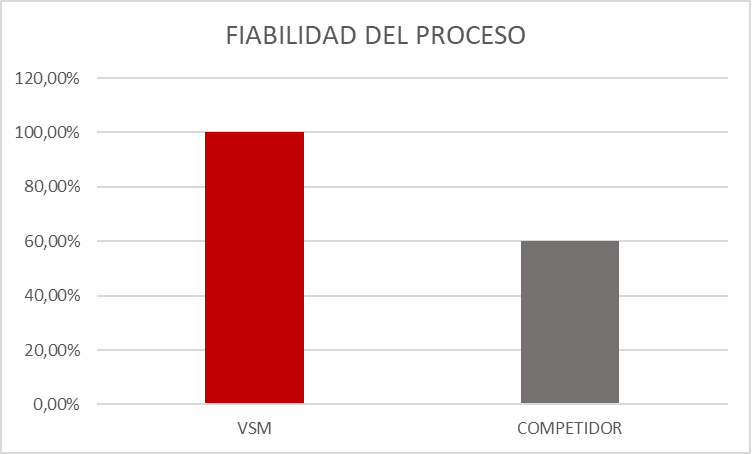

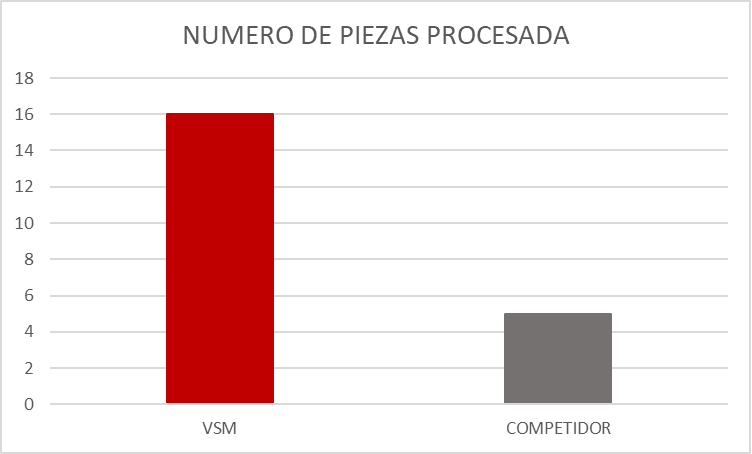

Da VSM, como fabricantes de lixas e abrasivos, esperamos que este publicação na qual falamos sobre se o aço inoxidável enferruja o tenha ajudado. Descubra a nossa gama de produtos abrasivos: discos abrasivos, cintos abrasivos e muito mais.

Portanto, esta camada passiva pode ser aumentada através de tratamentos químicos, a fim de remover o ferro livre da superfície dos metais e revesti-la com esta camada protetora, tais como os seguintes:

Portanto, esta camada passiva pode ser aumentada através de tratamentos químicos, a fim de remover o ferro livre da superfície dos metais e revesti-la com esta camada protetora, tais como os seguintes: