O acabamento vibratório de superfícies metálicas é um processo técnico eficiente, que permite a preparação de peças antes, por exemplo, da pintura, resultando numa poupança significativa de tempo e num aumento da produção ou mesmo como acabamento final.

Saiba como a preparação da superfície antes da retificação vibratória pode ser simples, poupando tempo e aumentando a produção. Explore em pormenor este processo e como a escolha correta das ferramentas pode alcançar o acabamento desejado de forma rápida e precisa.

O processo

O processo de acabamento vibratório consiste em três fases principais: calibragem em bruto, afinação e retificação vibratória. Cada fase desempenha um papel crucial na preparação da superfície metálica, na remoção de irregularidades, na suavização da textura e na obtenção de um acabamento desejado:

-

Desbaste:

O primeiro passo no processo de acabamento vibratório é o desbaste através da calibração da superfície. Este passo é crucial para remover irregularidades como saliências, riscos profundos ou cordões de soldadura. Para efetuar este desbaste, é utilizada uma rebarbadora angular equipada com um disco de cerâmica.

A utilização de um suporte de fibra ou de veludo proporciona vantagens adicionais durante o desbaste. Estes suportes oferecem um maior controlo e precisão no processo. Para além disso, podem ser especialmente úteis quando se trabalha em superfícies mais delicadas que requerem um tratamento mais suave.

-

Afinação:

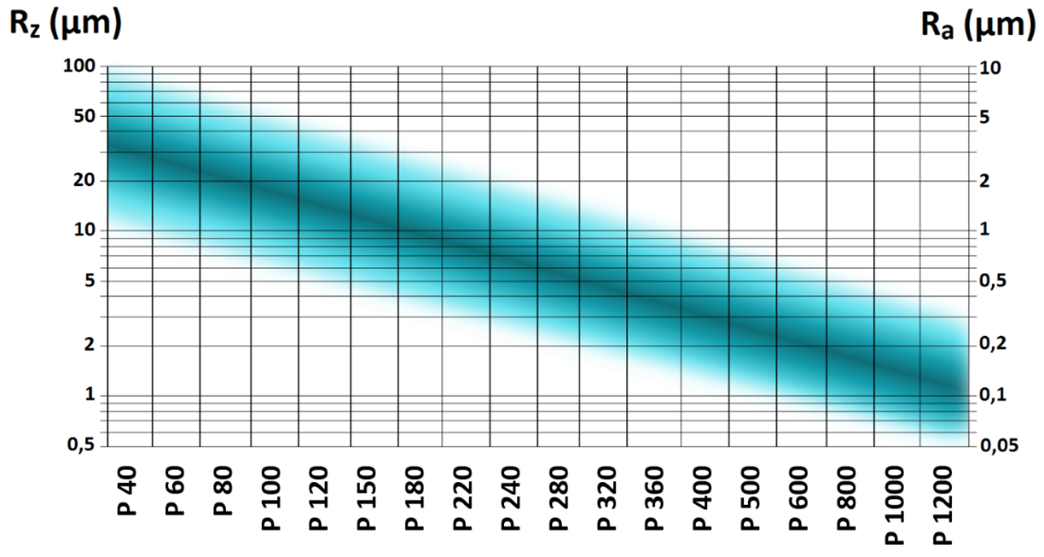

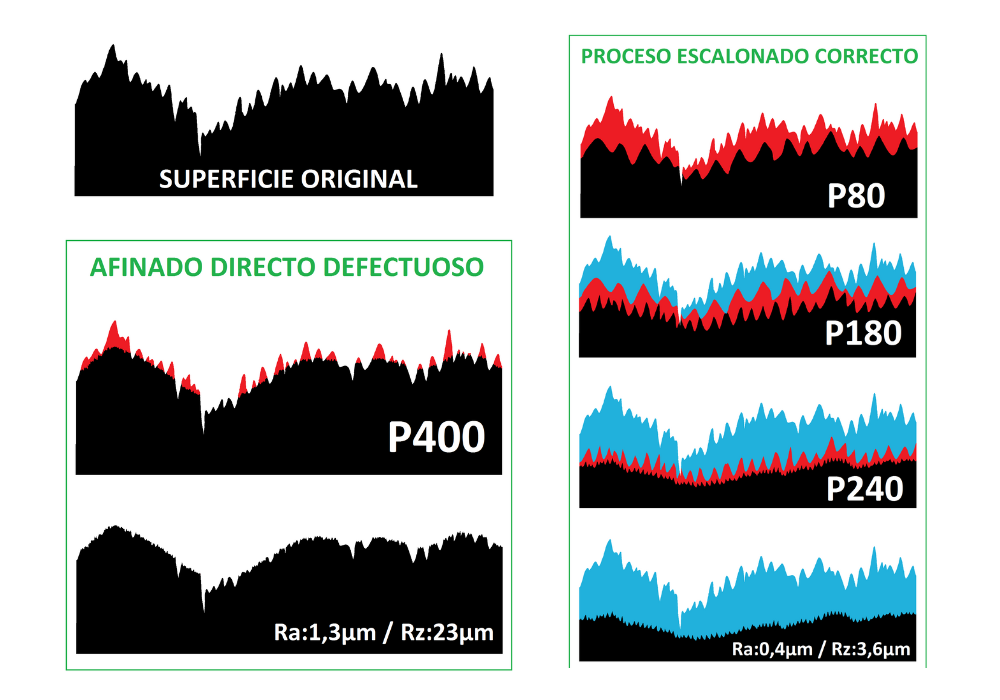

Uma vez efetuado o desbaste inicial, é importante afinar os riscos gerados. Para o efeito, utiliza-se a rebarbadora, um suporte de veludo e um disco de grão compacto. Recomenda-se a utilização de um disco de, pelo menos, P180, embora isso possa variar consoante o processo.

Este passo é essencial para conseguir uma transição suave entre as marcas de desbaste e uma superfície mais uniforme. Ao remover os riscos mais profundos e ao alisar a textura, é criada uma base sólida para o passo seguinte.

-

Acabamento vibratório:

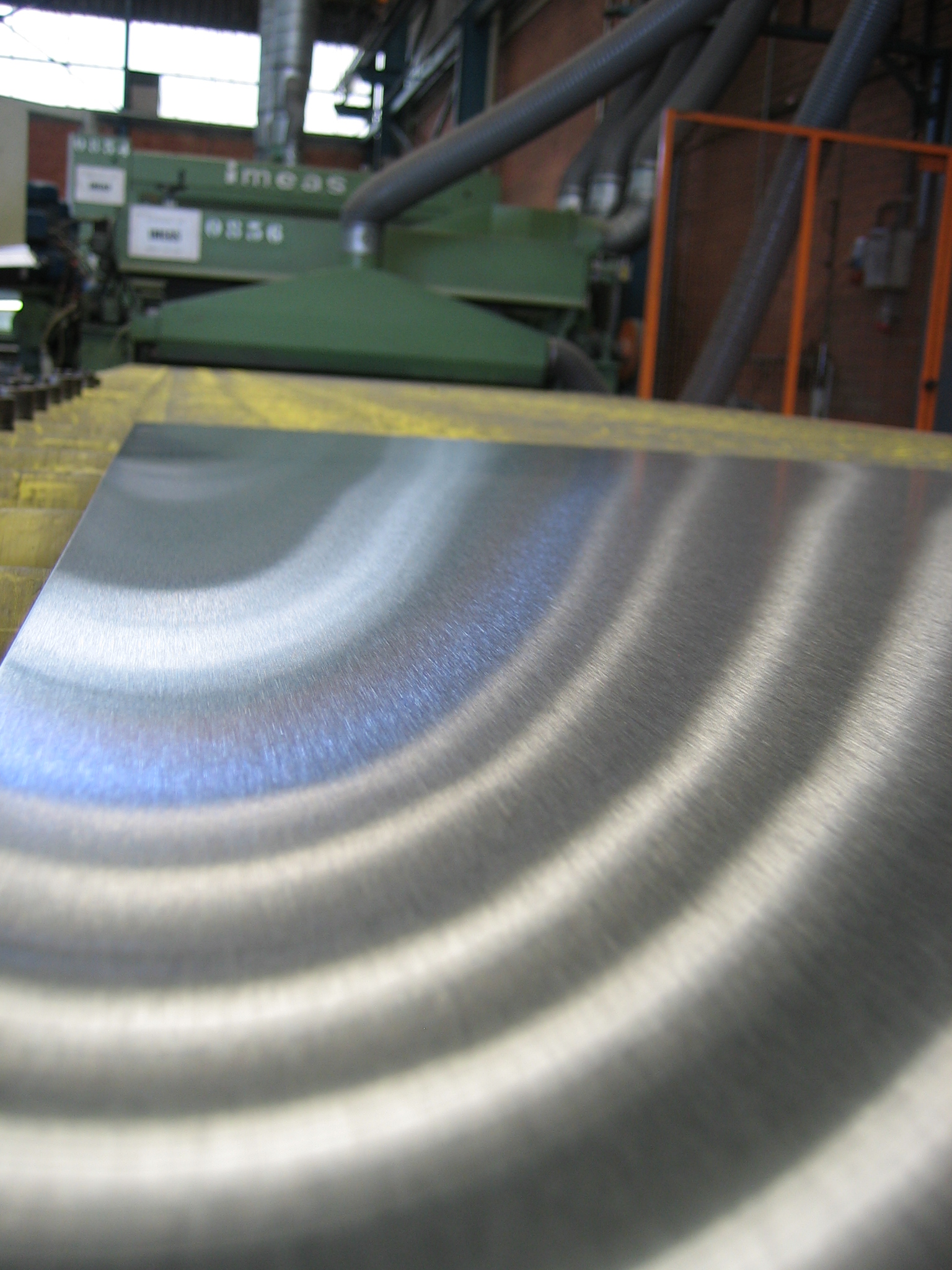

Este último passo tem como objetivo remover o padrão de risco radial e obter o acabamento desejado na superfície metálica. Para o efeito, utiliza-se uma lixadora roto-orbital com o tamanho de grão adequado. Geralmente, recomenda-se a utilização de um tamanho de grão entre 40 e 120, consoante o acabamento pretendido.

Durante esta última fase, a pressão e o movimento controlados são aplicados à superfície metálica, assegurando a remoção uniforme do padrão de riscos e obtendo uma superfície lisa e uniforme.

Vantagens do acabamento vibratório:

-

Padrão isotrópico (não direcional):

Uma das vantagens do acabamento vibratório é o padrão isotrópico dos riscos. Isto significa que não tem uma direção específica e deve-se ao facto de, durante o processo vibratório, as linhas de risco serem distribuídas uniformemente em todas as direções. Esta caraterística é esteticamente apelativa e cria um aspeto visualmente agradável na superfície do metal.

-

Acabamento regular e uniforme:

O processo de acabamento vibratório assegura um acabamento uniforme e homogéneo em toda a superfície metálica tratada. Elimina irregularidades e marcas visíveis, criando uma superfície lisa e homogénea. Isto é essencial em aplicações onde se pretende um aspecto e acabamento estéticos.

-

Resistência e durabilidade:

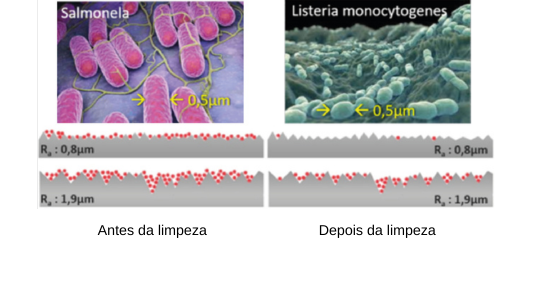

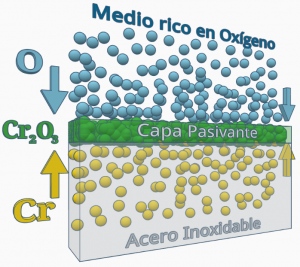

Os acabamentos vibrados são conhecidos pela sua resistência e durabilidade. Ao remover irregularidades e alisar a superfície, o risco de pontos de tensão ou áreas propensas à corrosão é reduzido. Isto cria uma maior resistência e durabilidade da superfície metálica, tornando-a mais adequada para condições de utilização exigentes, como a fricção, o desgaste e a corrosão.

-

Deformação mínima:

O processo de acabamento vibratório é efetuado de forma suave e controlada, o que minimiza a deformação da superfície metálica. Isto é especialmente importante quando se trabalha com peças delicadas ou peças com tolerâncias apertadas. Ao evitar deformações indesejadas, a integridade dimensional das peças é garantida e a sua forma original é mantida.

-

Nivelamento máximo:

Esta vantagem contribui para que a superfície tratada se torne mais plana e nivelada, o que é benéfico em aplicações onde é necessário um ajuste preciso ou uma ligação adequada entre componentes. Isto facilita a montagem e a instalação de peças, assegurando que estas se encaixam perfeitamente.

-

Excelente aderência dos primários:

Esta vantagem deve-se à rugosidade controlada e à limpeza gerada durante o processo vibratório, que favorece a aderência de primários e revestimentos subsequentes. Isto é essencial para evitar problemas como a descamação ou descolamento prematuro.

Se tiver alguma dúvida sobre o acabamento vibratório, pode contactar os nossos especialistas que o poderão ajudar.