As cintas de lixa largas são uma ferramenta essencial na indústria de acabamento e polimento. Estas cintas de lixa robustas e duradouras oferecem capacidades eficientes de remoção de material e proporcionam um acabamento uniforme numa variedade de superfícies. A sua versatilidade e desempenho tornam-nas uma escolha popular para aplicações industriais e de oficina.

O que são cintas de lixa largas?

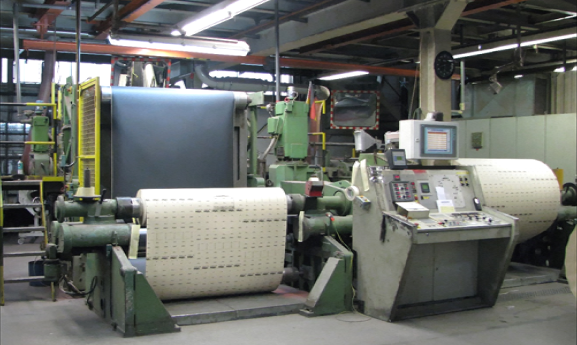

As cintas de lixa largas são uma variante especializada da lixa, concebida sob a forma de uma cinta larga e contínua. Ao contrário dos discos abrasivos convencionais ou das folhas de lixa, as cintas de lixa largas são utilizadas em máquinas para grandes superfícies, seja para calibração, desbaste ou acabamento. Estas máquinas são concebidas para aplicar uma força uniforme sobre a superfície a lixar, permitindo um acabamento mais suave e consistente.

Componentes de uma cinta de lixa larga

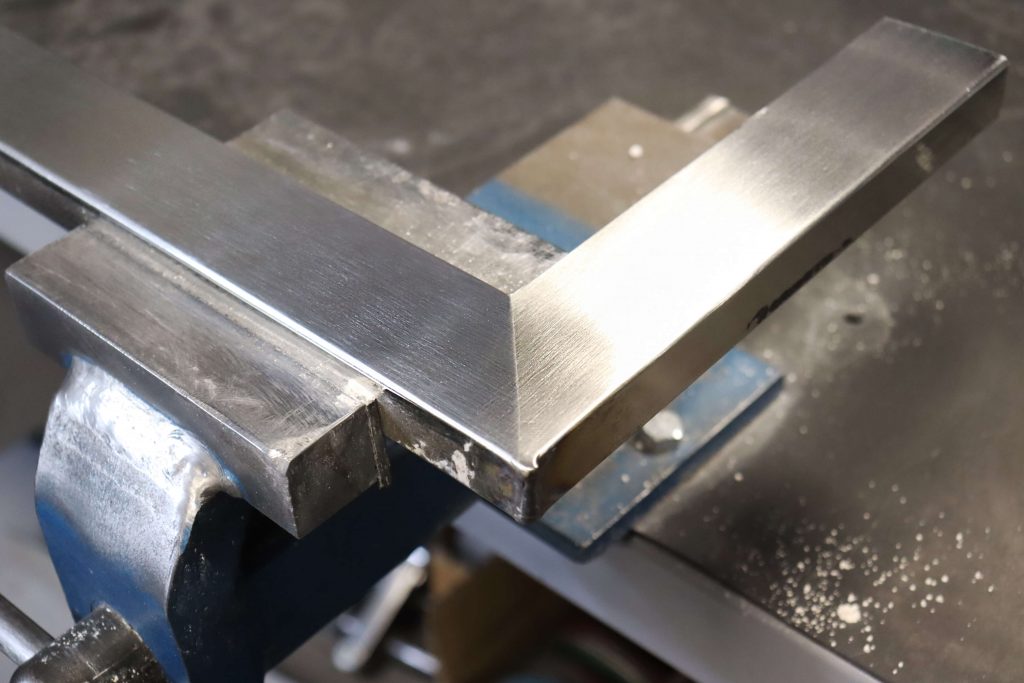

Suporte robusto: as cintas de lixa largas são construídas com um suporte forte e duradouro, normalmente feito de tecido e papel. Este suporte proporciona a estabilidade necessária para resistir a um processo de lixagem vigoroso.

Grãos abrasivos: os grãos abrasivos ligados ao suporte determinam a capacidade de corte e o tipo de acabamento obtido. Estes grãos podem variar em tamanho e material, desde o óxido de alumínio ou zircónio para trabalhos gerais, passando por grãos cerâmicos moldados para grandes desbastes, até ao carboneto de silício para acabamentos de alta qualidade.

Aglutinante de ligação: um aglutinante de alta resistência mantém os grãos abrasivos no lugar no suporte. Isto garante que os grãos não se desalojam durante a lixagem, o que prolonga a vida útil da cinta e evita danos na peça de trabalho e na máquina.

Aplicações e vantagens

As cintas de lixa largas oferecem inúmeras vantagens e aplicações, incluindo:

- Desbaste e remoção de material: são ideais para a remoção rápida e eficiente de material em metais, madeira, plásticos e outros materiais.

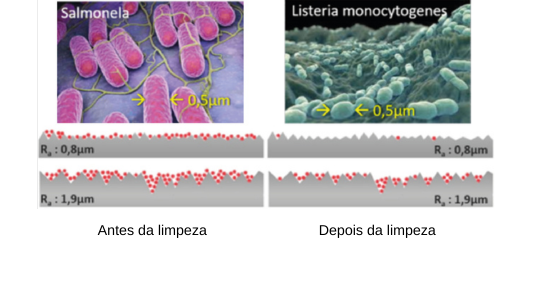

- Calibragem: permitem nivelar superfícies irregulares e alisar arestas vivas.

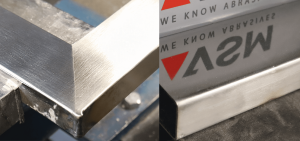

- Polimento e acabamento: proporcionam um acabamento liso e uniforme numa variedade de superfícies, preparando-as para tratamento posterior ou simplesmente melhorando o seu aspeto.

- Grande superfície de contacto: a correia larga proporciona uma maior área de contacto com a peça de trabalho, o que distribui a pressão de forma mais uniforme, evitando marcas indesejadas e obtendo um acabamento mais homogéneo.

- Durabilidade e longa vida útil: devido ao seu design robusto e aos materiais de alta qualidade, as cintas de lixa largas tendem a durar mais tempo do que as opções mais pequenas ou menos especializadas.

- Calibração da espessura de lamelas de madeira.

Embora as cintas de lixa largas sejam muito eficazes e versáteis, há algumas considerações importantes a ter em conta:

Segurança: ao utilizar máquinas de lixar com cinta, é crucial seguir todas as regras de segurança. Utilize proteção adequada para os olhos e os ouvidos e mantenha as mãos e os dedos afastados da linha de corte.

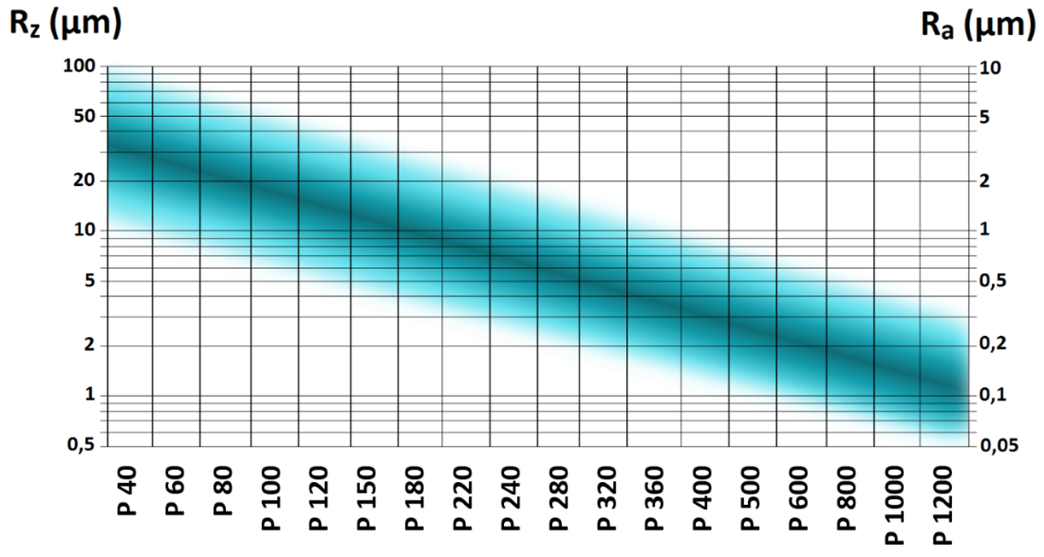

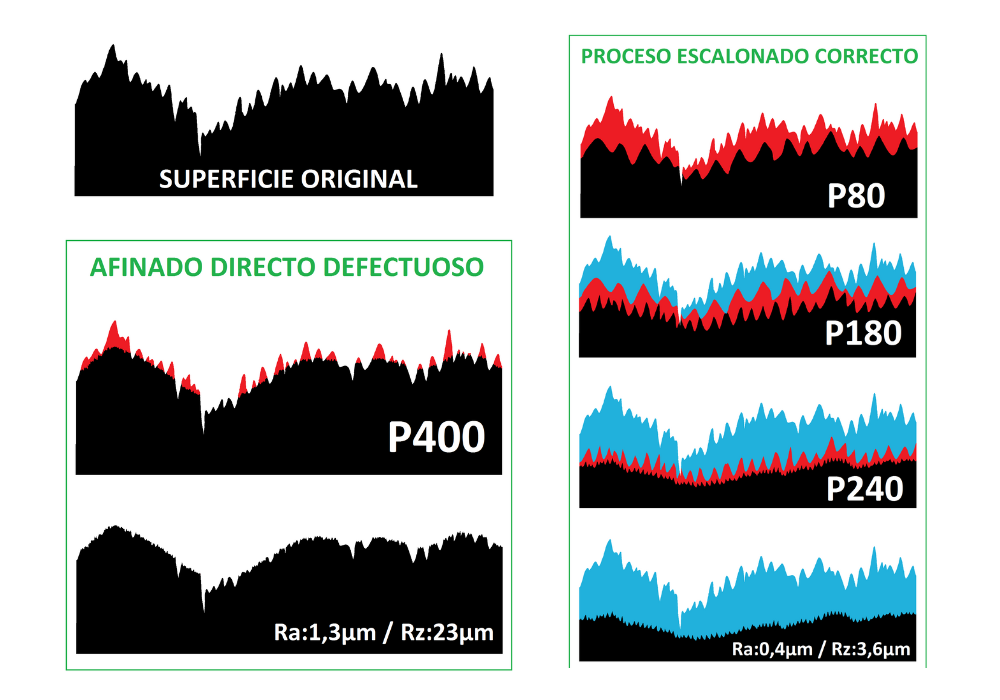

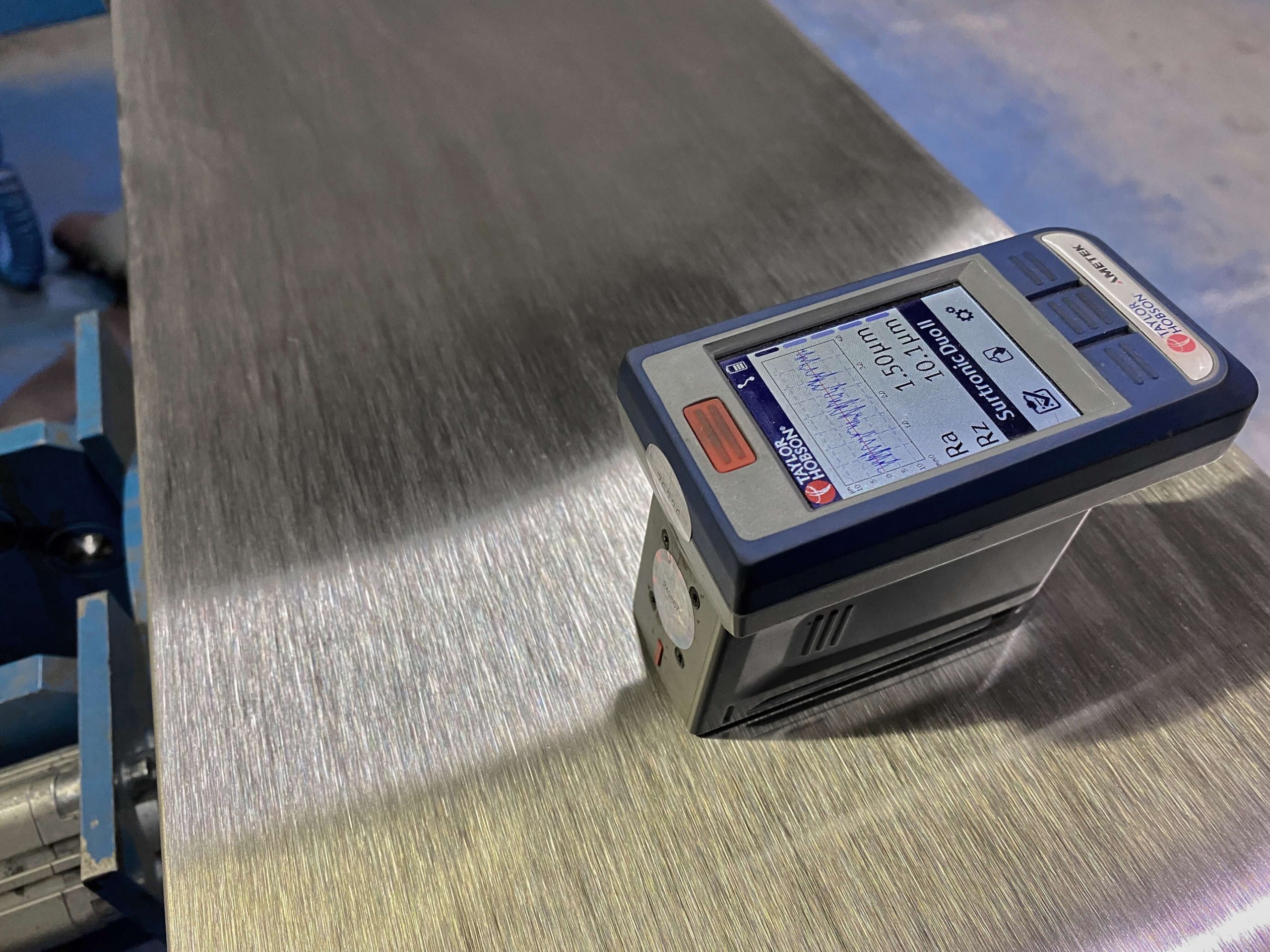

Selecionar o grão certo: a escolha do tipo e tamanho do grão depende da tarefa específica. Os grãos mais grossos são ideais para desbaste, enquanto os grãos mais finos são utilizados para acabamento e polimento.

Velocidade e pressão de lixagem: ajustar a velocidade da máquina de lixar e a pressão aplicada para evitar danos na peça de trabalho ou na cinta.

A capacidade de remover material de forma eficiente e obter um acabamento uniforme faz das cintas de lixa largas uma escolha valiosa e versátil para uma vasta gama de aplicações. No entanto, é crucial utilizá-las de forma responsável e cuidadosa para garantir resultados ótimos, mantendo a segurança do operador e a integridade da peça de trabalho.