A soldadura tem sido e continuará a ser o processo mais eficiente e fiável para unir peças metálicas com qualidade garantida. Existe uma grande variedade de processos de soldadura, dependendo dos materiais e dos requisitos. Quando se requer uma união forte e duradoura no sector da caldeiraria, utilizam-se habitualmente métodos que incluem uma contribuição material para reforçar o conjunto soldado e que geram sempre um excesso ou saliência que, em alguns casos, as normas impedem de baixar para não enfraquecer o conjunto. Na maioria dos casos, é necessário proceder a uma correção ou a um retrabalho.

Neste artigo, tentaremos esclarecer como e porque é que os cordões de soldadura devem ser higienizados e quais os abrasivos mais adequados para realizar este processo com garantias.

Preparação da pré-soldadura

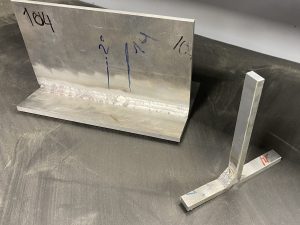

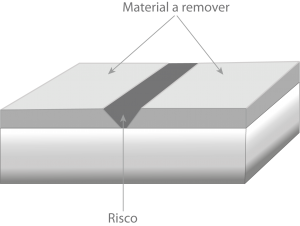

Um dos aspectos mais importantes na união de duas peças é o estado da superfície da zona a unir, pelo que é muito importante garantir que a superfície esteja limpa e sem impurezas ou oxidações que possam comprometer a resistência da soldadura.

Quer se trate de chanfrar ou de uma zona de soldadura específica, uma preparação adequada da superfície antes da soldadura é crucial para evitar que certos contaminantes fiquem retidos na poça de fusão e se tornem a fonte de vários problemas que podem levar a falhas estruturais ou a ruturas mais tarde.

Para garantir a eficácia da junta, a zona deve ser limpa através de uma lixagem mecânica suave com um abrasivo flexível de grão grosso, entre 40 e 80, verificando sempre se não existem impurezas ou descolorações térmicas, uma vez que estas são em si mesmas uma oxidação.

Se for necessário chanfrar, um abrasivo cerâmico em forma de grão 36, num só passo, tornará a superfície áspera, deixando uma rugosidade adequada para a soldadura direta sem necessidade de afiar.

Tipos de processos de higienização

Existem vários tipos de juntas soldadas, pelo que também existem diferentes formas de higienizar corretamente uma soldadura:

-

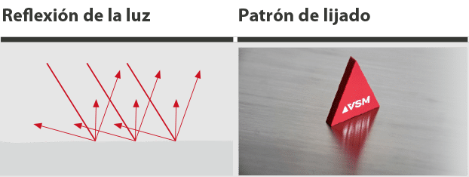

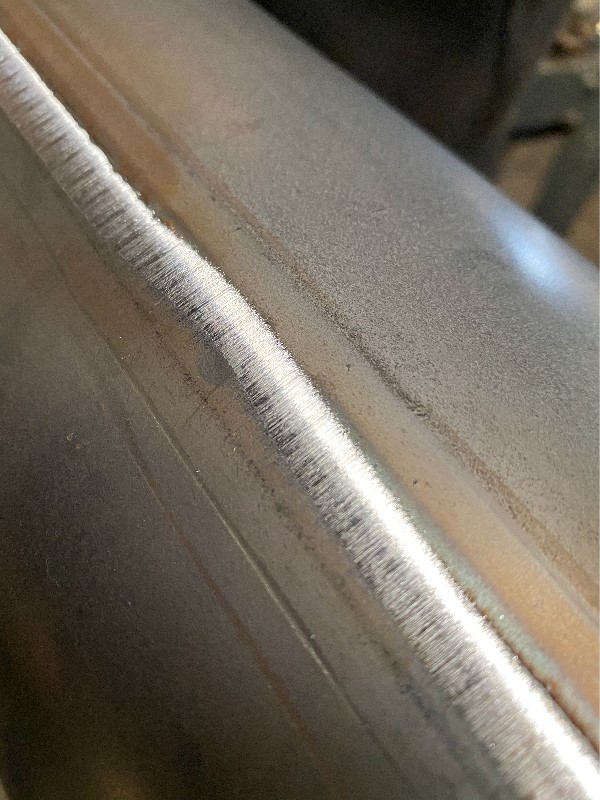

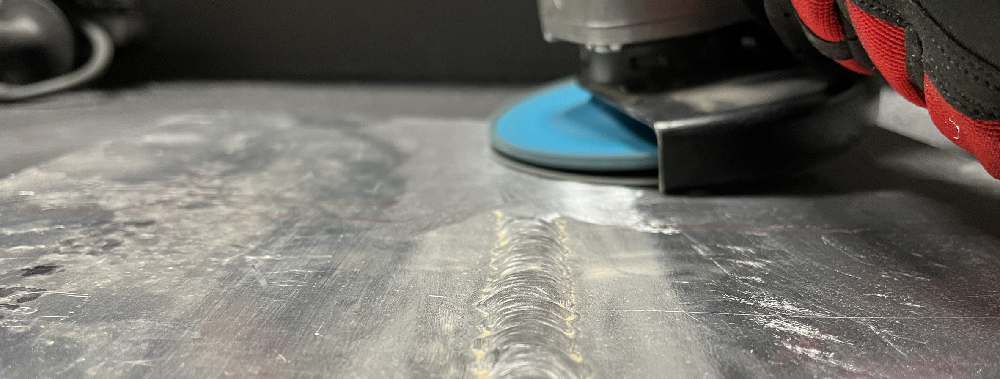

Acabamento de soldadura

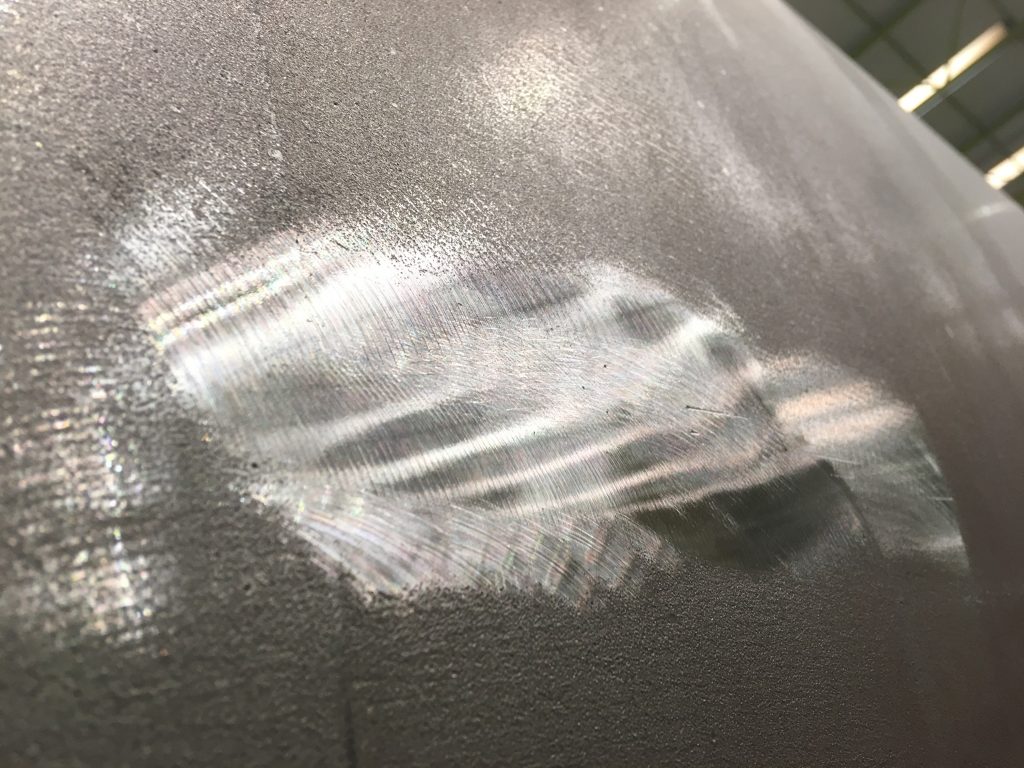

Numa soldadura metálica com metal de adição, é inevitável a formação de um cordão em forma de saliência sinuosa, devido a um excesso de material necessário para que o banho cubra completamente a zona de união, sem partes que possam ser de dimensões mais estreitas e mais fracas do que a peça a unir.

Um acabamento superficial correto da área da junta será crucial para a sua resistência e durabilidade, para além de uma simples questão estética. Um bom processo de soldadura pode não ser eficaz se não se prestar atenção ao acabamento final. Dependendo da perícia do soldador, ou do facto de se tratar de um processo manual ou automático, esta junta pode ter um aspecto melhor ou pior, embora a decisão de reduzir ou não esta saliência possa responder a várias condicionantes, como veremos adiante.

-

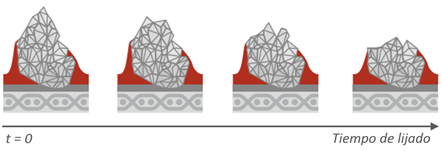

Higienização simples sem trituração

Existem vários processos de soldadura com instruções específicas, em que a esmerilagem do cordão de soldadura é expressamente proibida, especialmente no sector da caldeiraria pesada e nos aços carbono, quer porque a junta a pintar se encontra numa zona não visível, quer porque não deve ter uma função estética, quer para evitar o risco de uma esmerilagem excessiva que enfraquece a junta, especialmente nas juntas de topo.

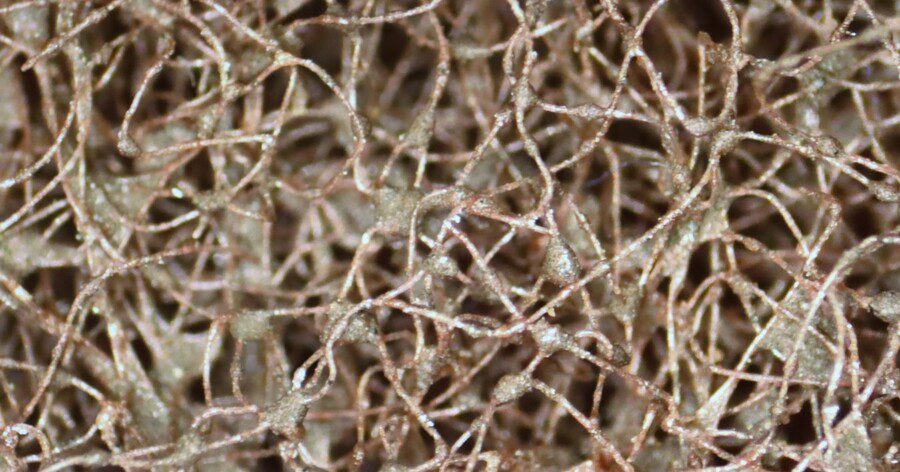

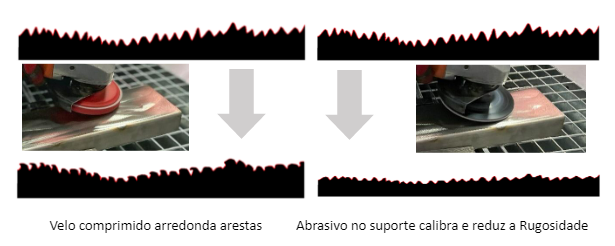

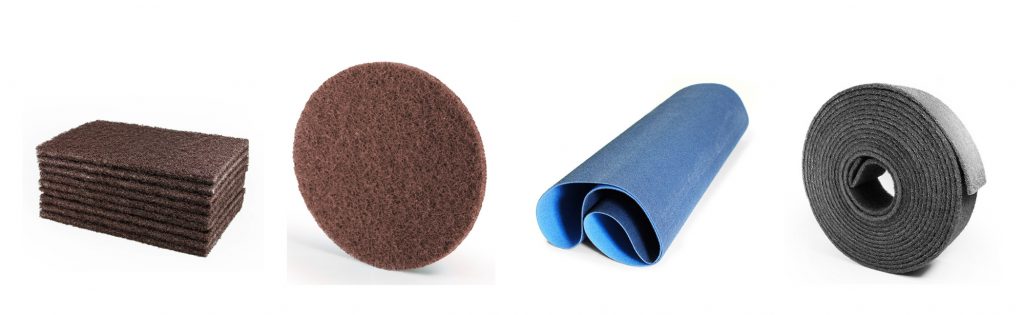

Nestes casos, pode ser efetuada uma higienização mecânica simples com um abrasivo pouco agressivo e adaptável (disco abrasivo de velo, borracha, unitário…) que removerá as impurezas superficiais sem modificar a morfologia do próprio cordão, proporcionando uma ligeira rugosidade, suficiente para que um revestimento adira corretamente.

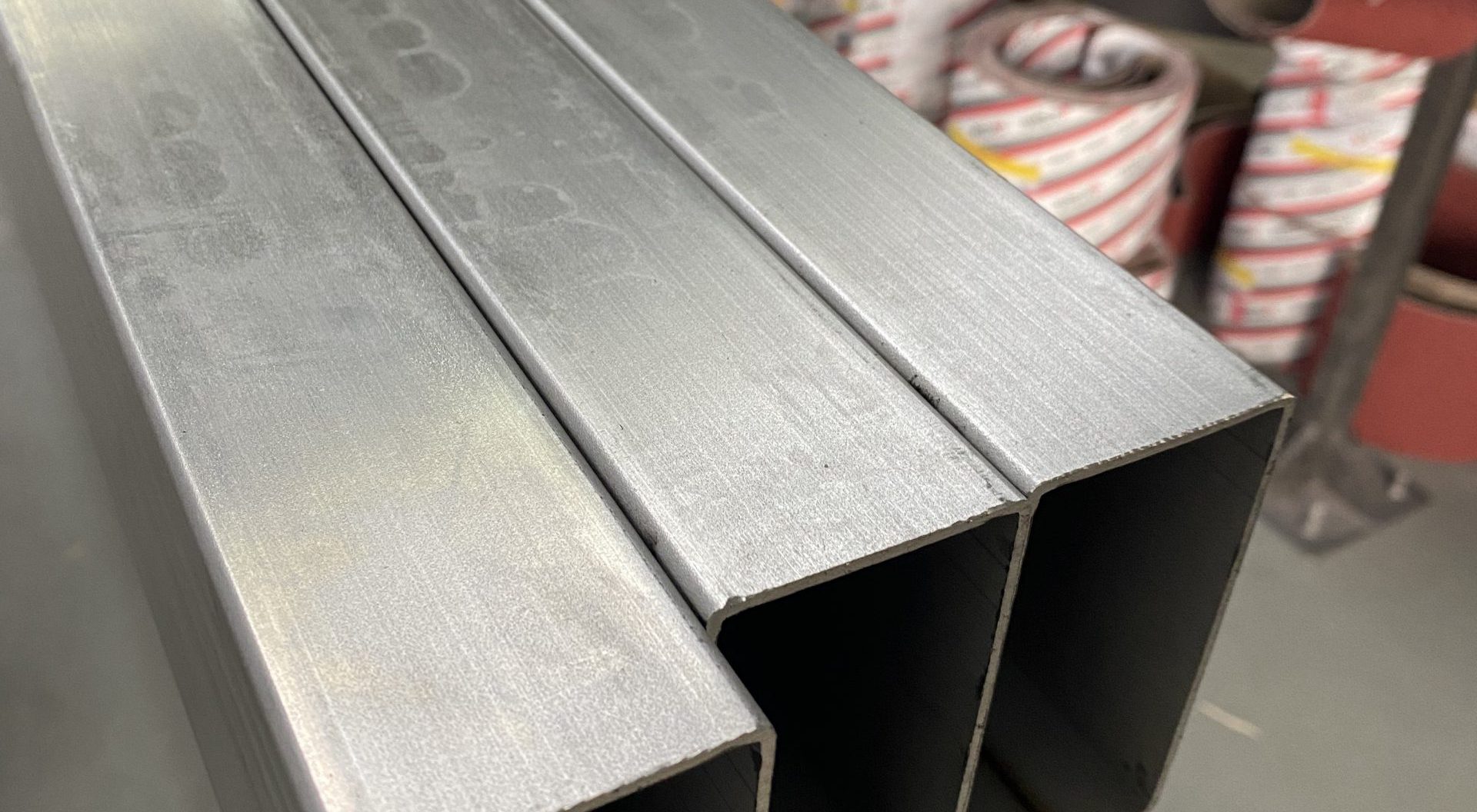

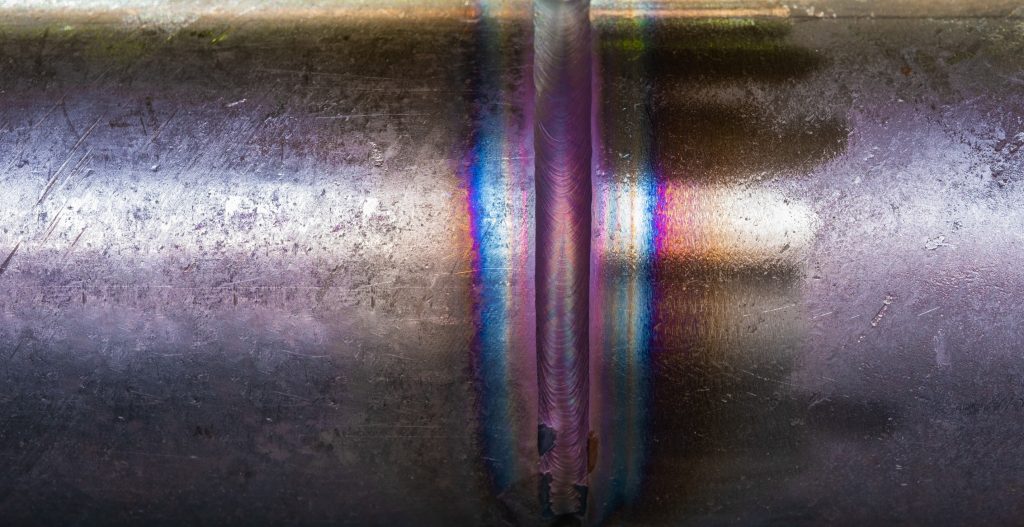

No caso do aço inoxidável, em que a junta não é normalmente pintada ou revestida (pois é um material que normalmente é escolhido precisamente por não necessitar de proteção), há vários casos em que se opta por não esmerilar a costura, pois uma boa costura de soldadura pode ser mais atraente e apelativa do que uma superfície esmerilada e polida, cumprindo assim uma função estética e poupando tempo.

As construções em aço inoxidável tendem a ter espessuras muito mais pequenas do que as do aço carbono, o que implica um maior risco de enfraquecimento devido a um desbaste acidental.

-

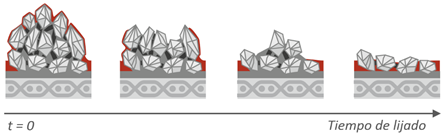

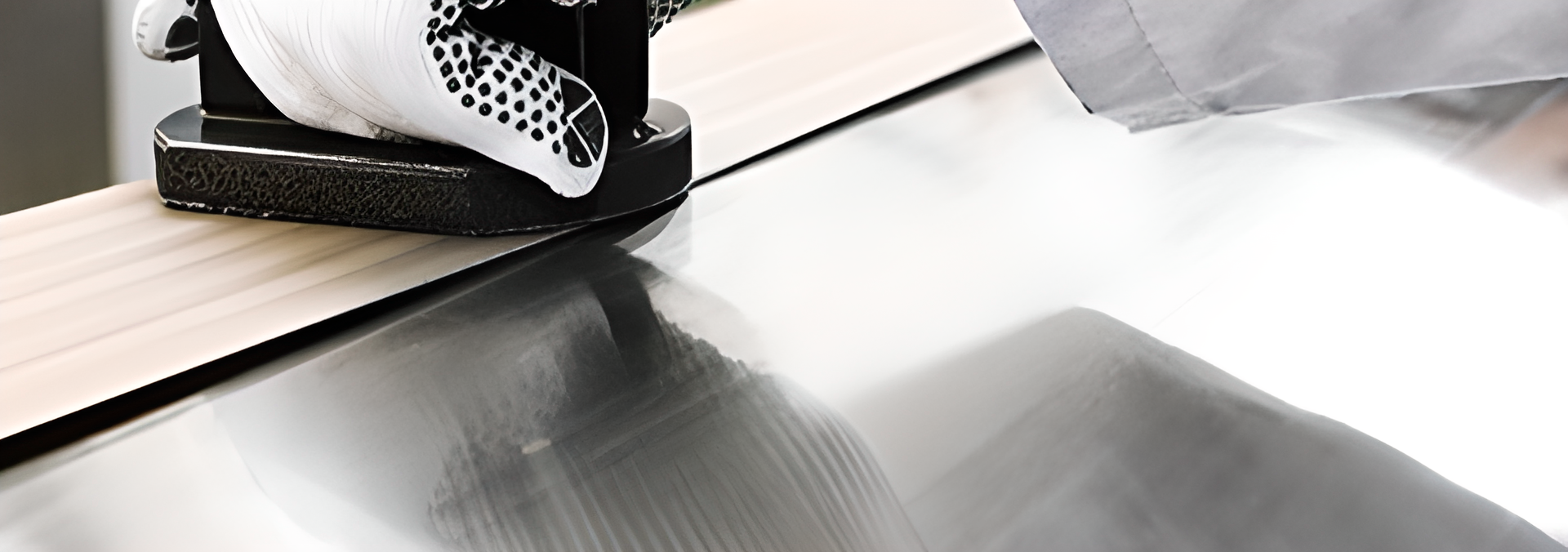

Rebarbagem, calibragem ou esmerilagem da soldadura

Existem várias razões para reduzir uma soldadura, uma vez que esta operação, na maioria dos casos, longe de enfraquecer a junta, pode torná-la mais eficaz, desde que a sua espessura não seja comprometida.

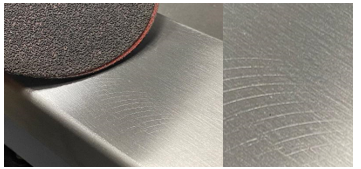

Um bom procedimento de rebarbagem num cordão de soldadura pode melhorar muitos aspectos do produto final. Desde a estética à resistência e durabilidade.

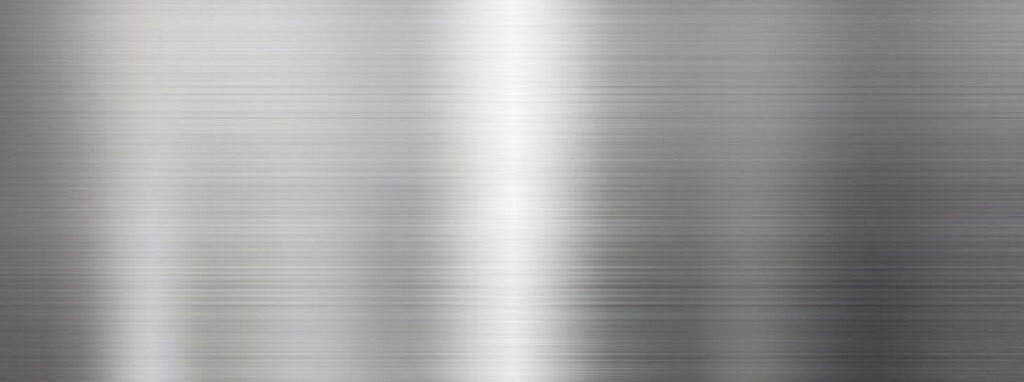

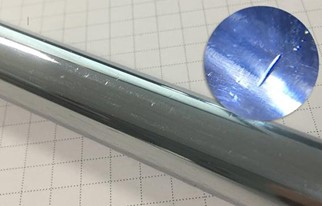

Um cordão de soldadura será sempre um elemento estranho ou “falso” num conjunto soldado. Como mencionado acima, uma soldadura de aço inoxidável bem feita pode ser muito atraente e chamar a atenção. O aspecto geral do conjunto é normalmente mais limpo e indica uma melhor qualidade se não houver juntas visíveis. Por outro lado, suavizar as transições desse cordão ou “protuberância” também reduzirá as tensões superficiais que podem levar à fissuração, especialmente em soldaduras com muitas irregularidades.

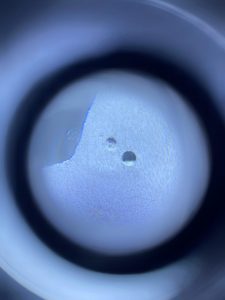

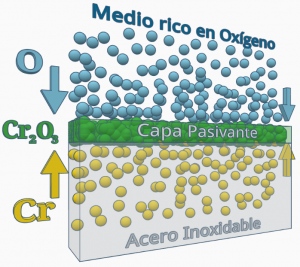

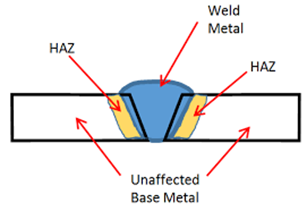

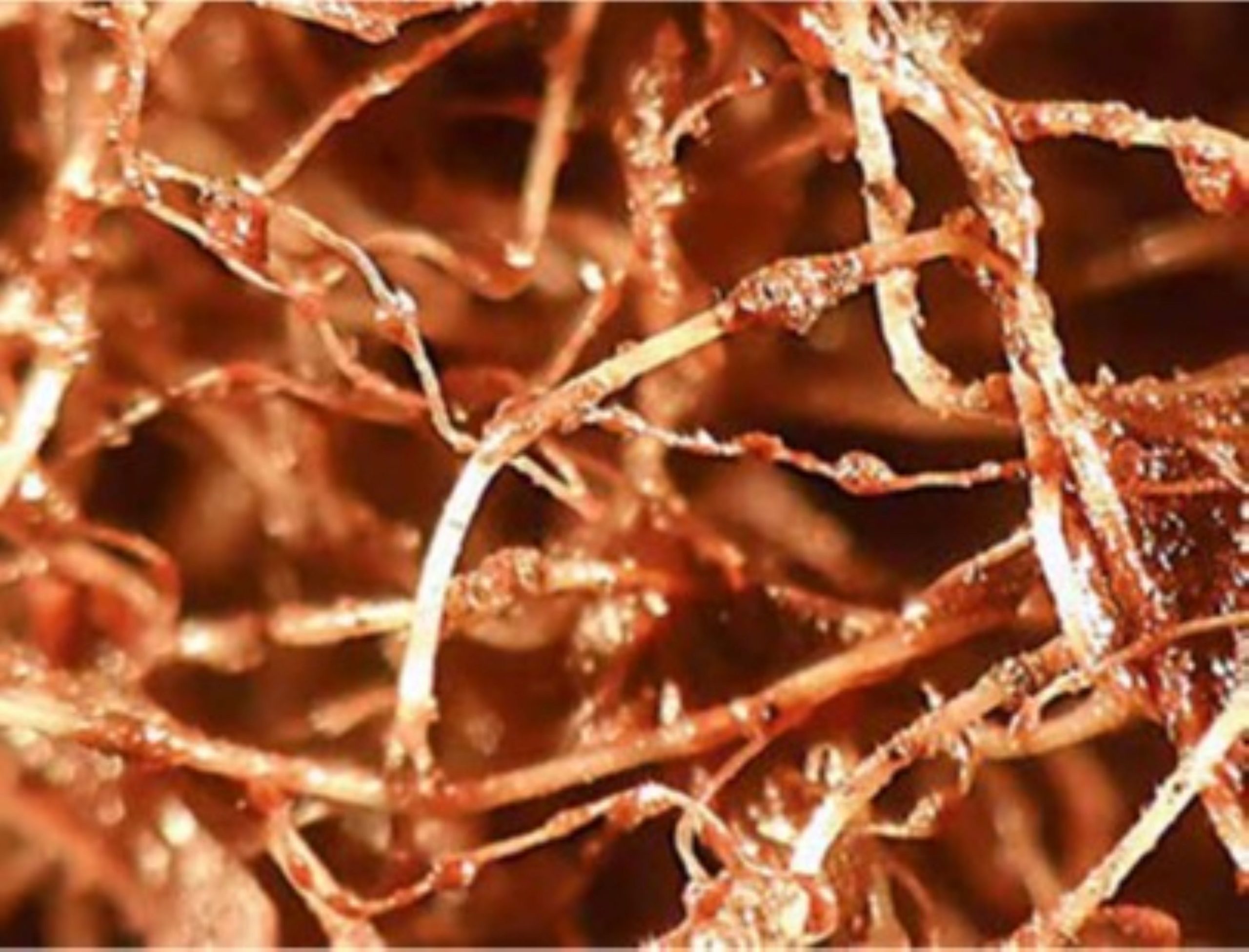

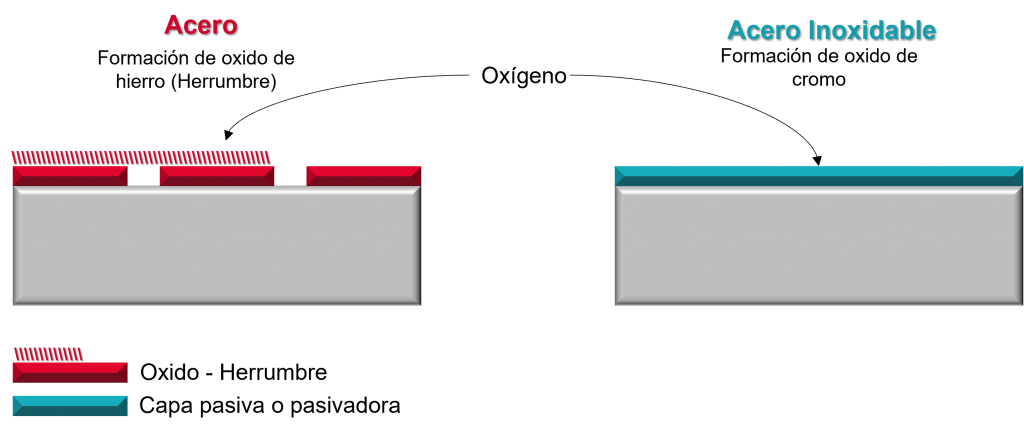

Em materiais com baixa condutividade térmica, como os aços inoxidáveis, um processo de soldadura também gerará uma ZTA ou Zona Termicamente Afetada que será mais crítica na superfície, onde a alta temperatura em contacto com o oxigénio causará descoloração em resposta à oxidação da superfície. Com uma ligeira retificação da superfície, esta zona descolorida ou “oxidada” será eliminada, favorecendo a geração de uma camada apassivante, que protegerá eficazmente a peça.

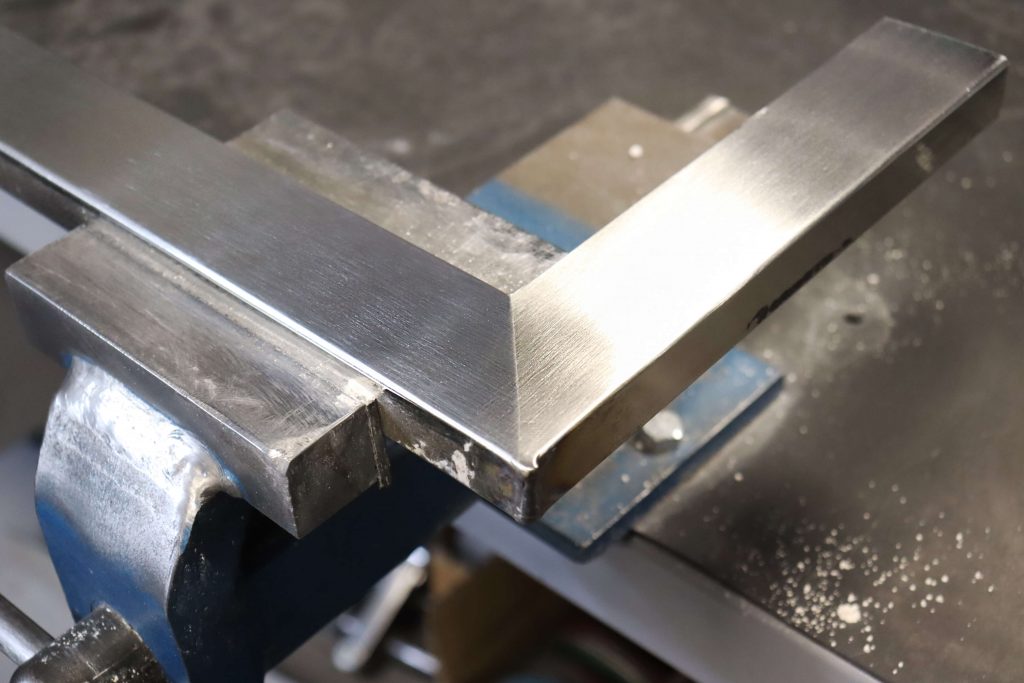

E, por último, a rebarbagem e esmerilagem adequadas também proporcionarão um melhor ajuste se as peças soldadas tiverem de ser fixadas a outras peças.

Abrasivos para trabalhar um cordão de soldadura

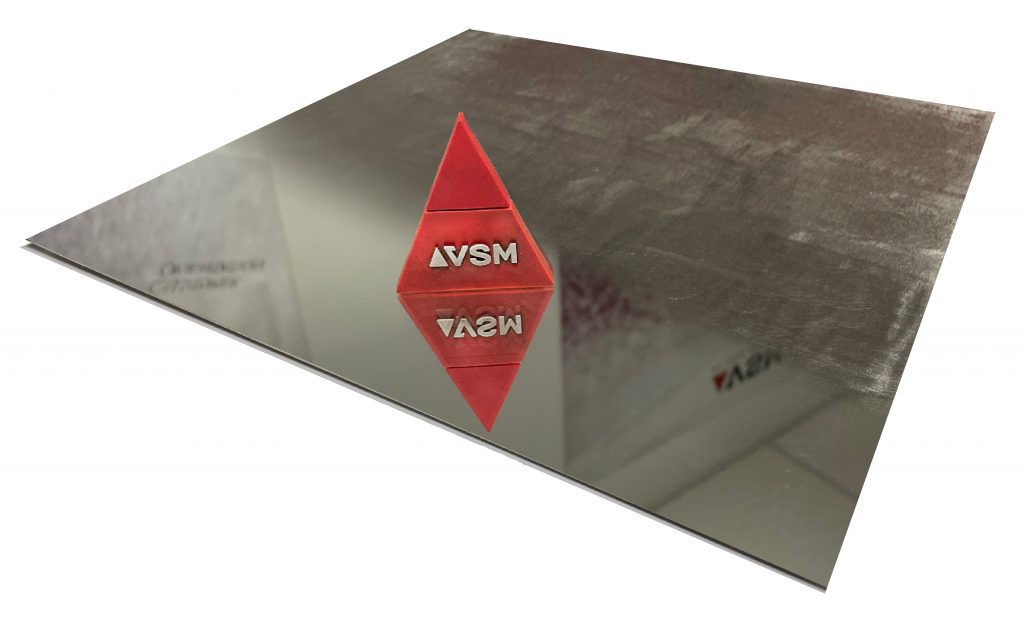

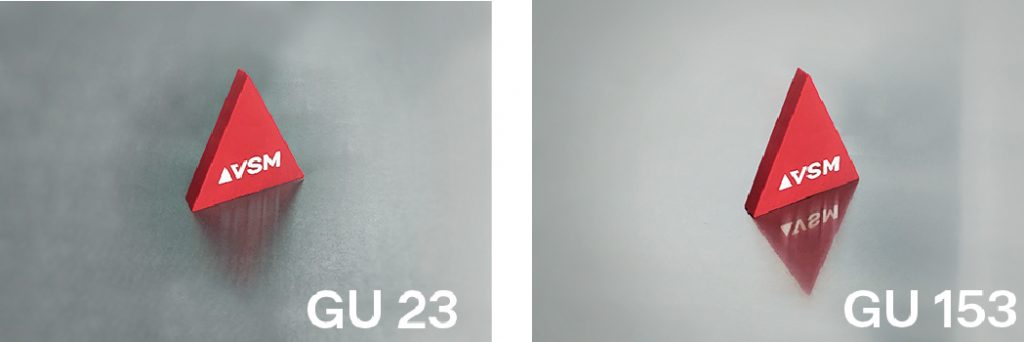

Para a higienização de soldaduras, existem vários formatos de abrasivos, mas é importante descobrir qual é o melhor para o seu processo de higienização.

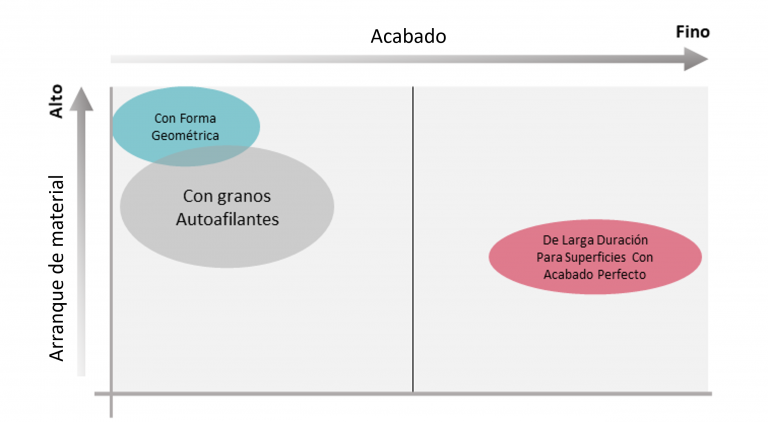

- Discos de lixa: destinam-se a trabalhos manuais. É um produto económico, mas, por outro lado, é muito ruidoso e tem um acabamento muito pobre. Tende a gerar tempos de processamento muito lentos e vibrações muito elevadas, embora tenha a vantagem especial de permitir o

trabalhar na extremidade afiada, e pode alcançar curvas onde o

outros formatos não podem.

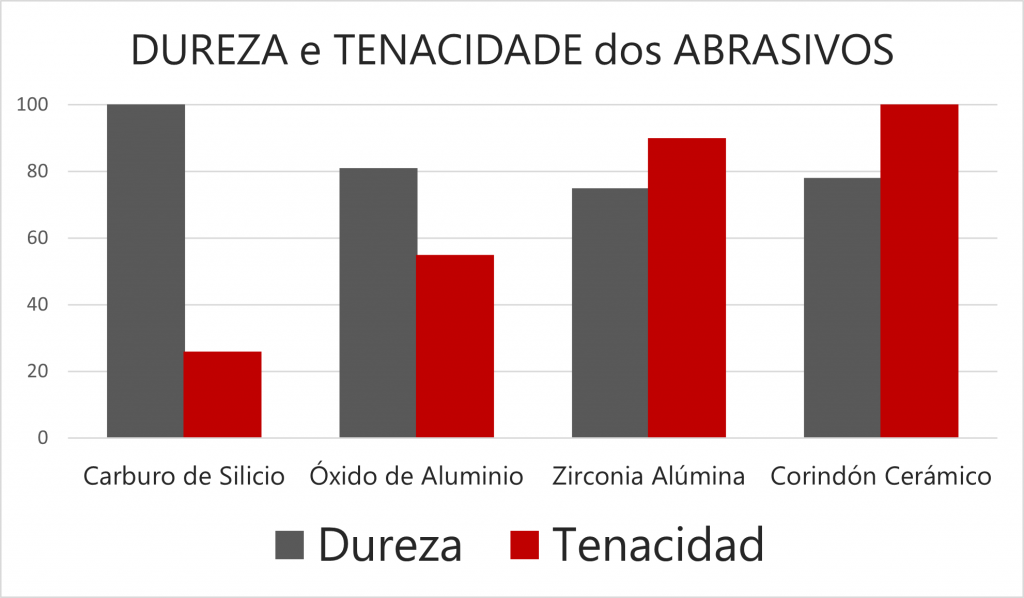

- Discos flap: a sua utilização centra-se nas aplicações manuais. Podem ser fabricados com óxido de alumínio, zircónio ou grão cerâmico. Embora seja uma ferramenta muito versátil e fácil de utilizar para várias tarefas, não é o abrasivo mais rápido ou mais eficaz para processos maciços ou repetitivos.

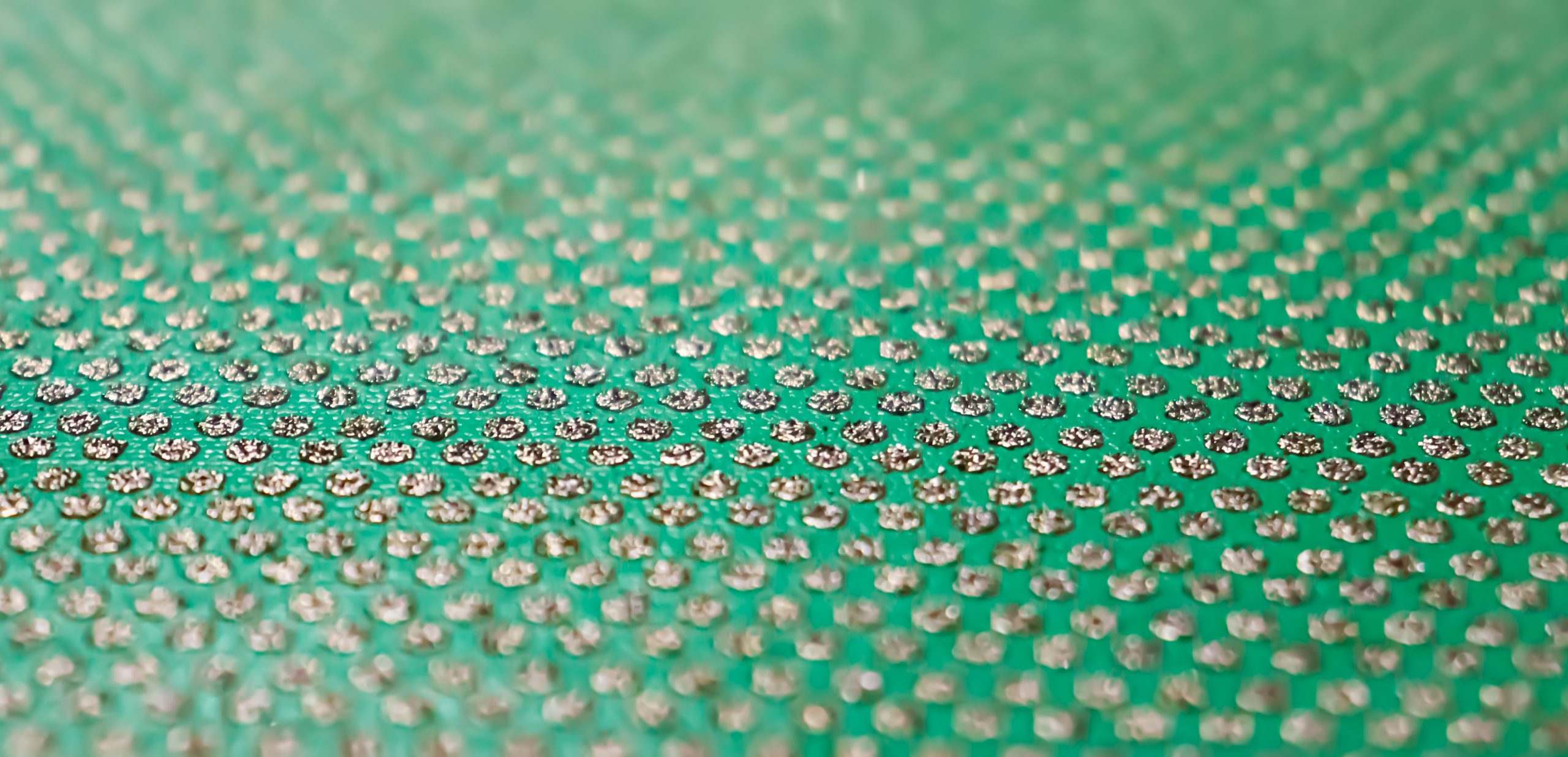

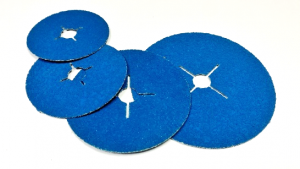

- Discos de fibra: são a alternativa mais eficaz para acelerar os tempos de processamento. A sua capacidade de corte é a mais elevada de todas as analisadas nesta secção e podem ser combinados com uma placa de suporte mais dura ou mais flexível, consoante as necessidades e o conforto do operador.

- Discos de veludo: trata-se de uma ferramenta muito versátil para utilização em processos de retificação fina, em que apenas devem ser removidos grânulos de entrada muito reduzida ou em que devem ser efetuados passos finos de acabamento e polimento. Tal como os discos de fibra, podem ser combinados com um suporte mais duro ou mais flexível, consoante as necessidades e o conforto do operador.

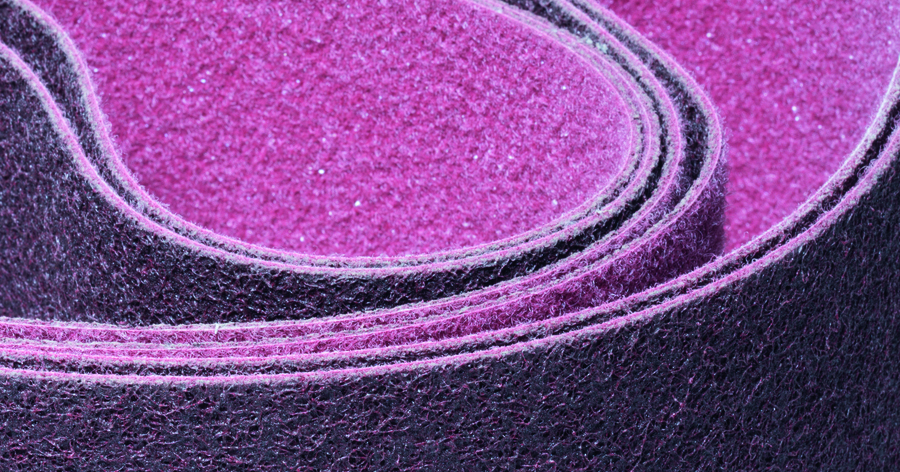

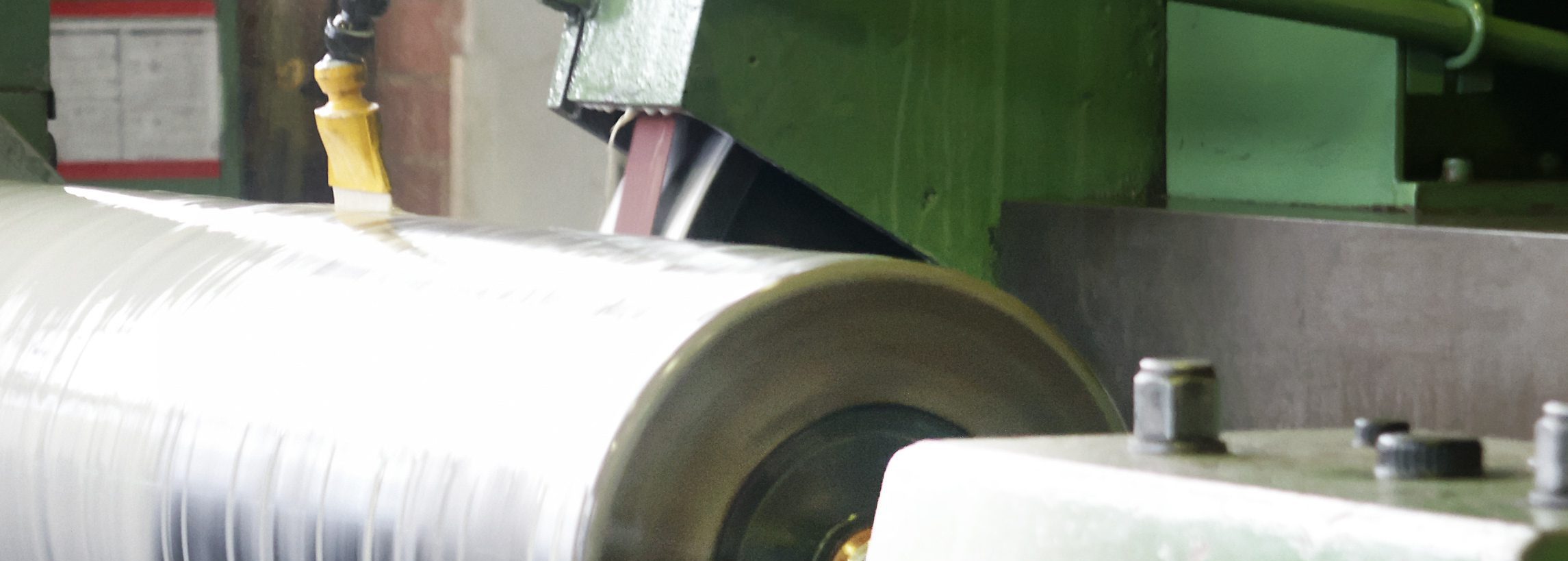

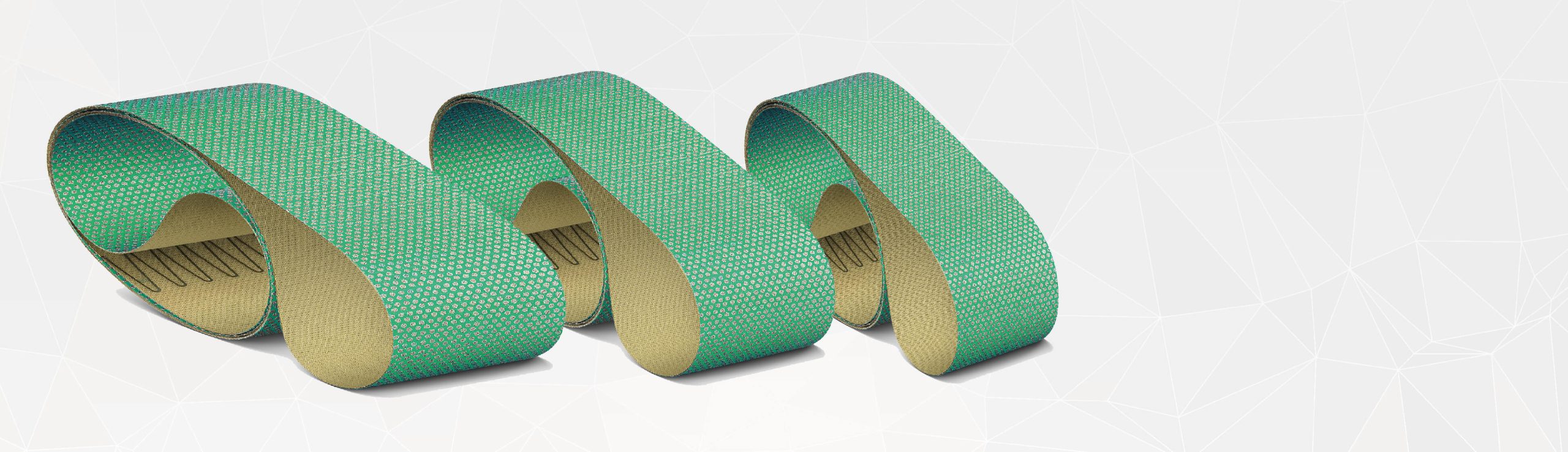

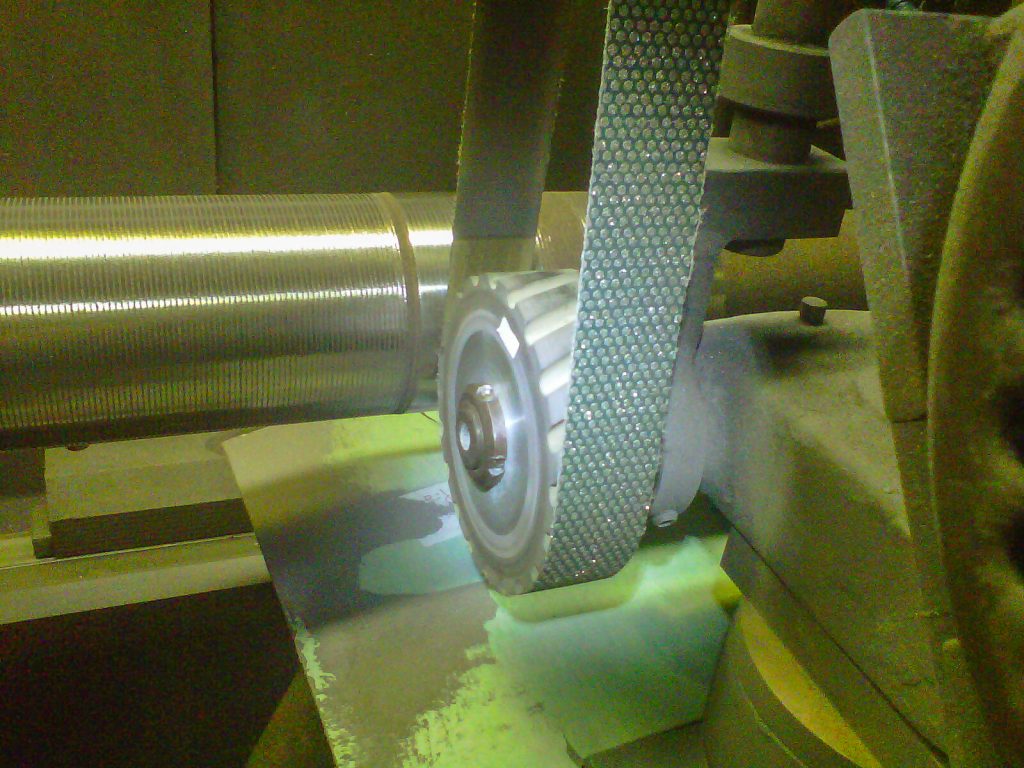

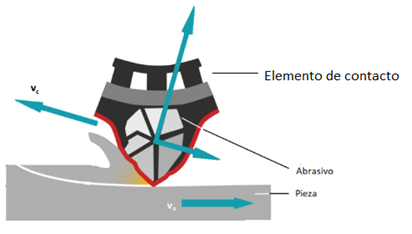

- Cintas de lixa: Se houver a possibilidade de utilizar uma cabeça de lixa com uma cinta, as vantagens do disco de fibra podem ser combinadas com um desempenho muito superior devido à grande superfície e carga de grão. São a solução mais económica para processos automatizados.

A eficácia de uma junta soldada pode ser seriamente comprometida por uma má preparação ou higienização, pelo que é importante conhecer os abrasivos adequados para o processo, bem como os diferentes processos de higienização que podem ser efetuados.

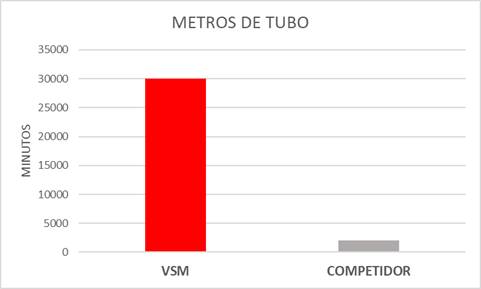

Na VSM Abrasives, somos especialistas no fabrico de abrasivos flexíveis e na sua aplicação. Se ainda tem dúvidas sobre como preparar, higienizar ou reduzir uma soldadura, contacte-nos e ajudá-lo-emos.

Portanto, esta camada passiva pode ser aumentada através de tratamentos químicos, a fim de remover o ferro livre da superfície dos metais e revesti-la com esta camada protetora, tais como os seguintes:

Portanto, esta camada passiva pode ser aumentada através de tratamentos químicos, a fim de remover o ferro livre da superfície dos metais e revesti-la com esta camada protetora, tais como os seguintes:

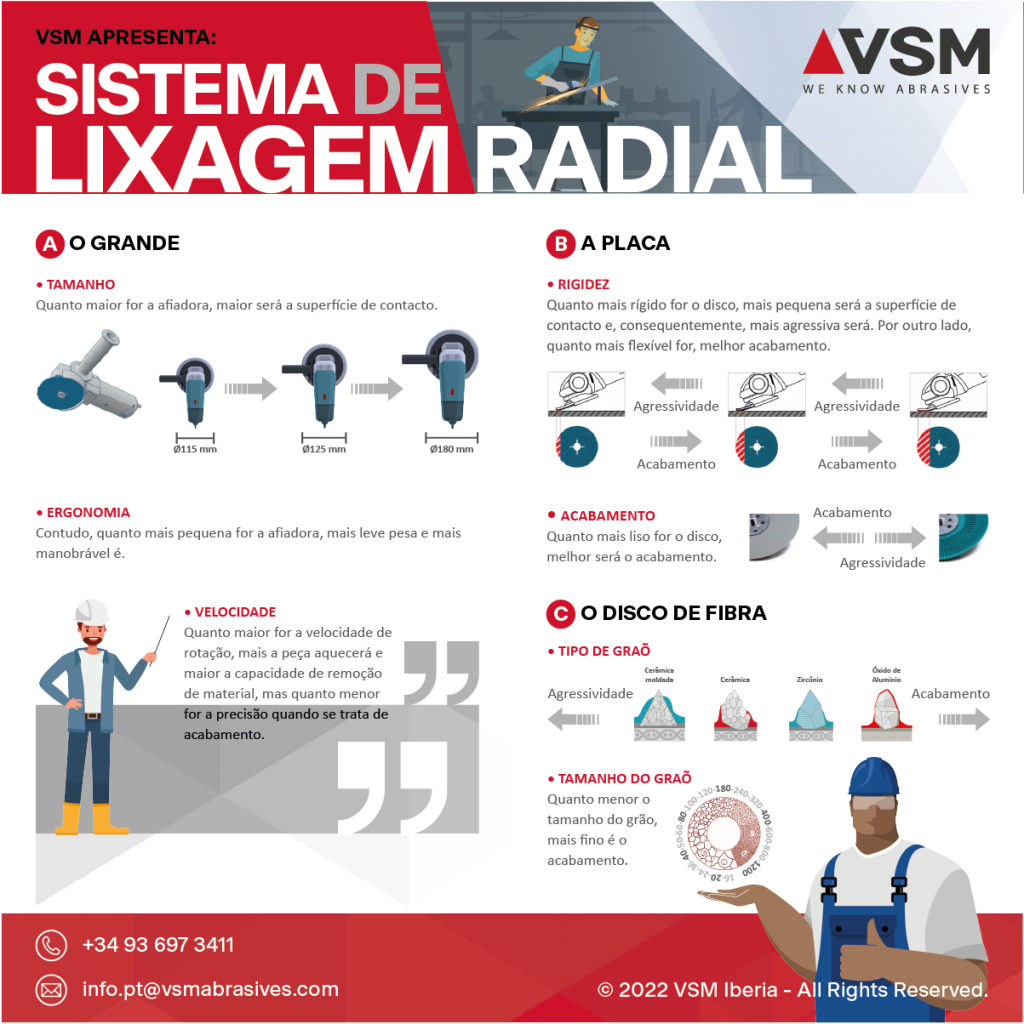

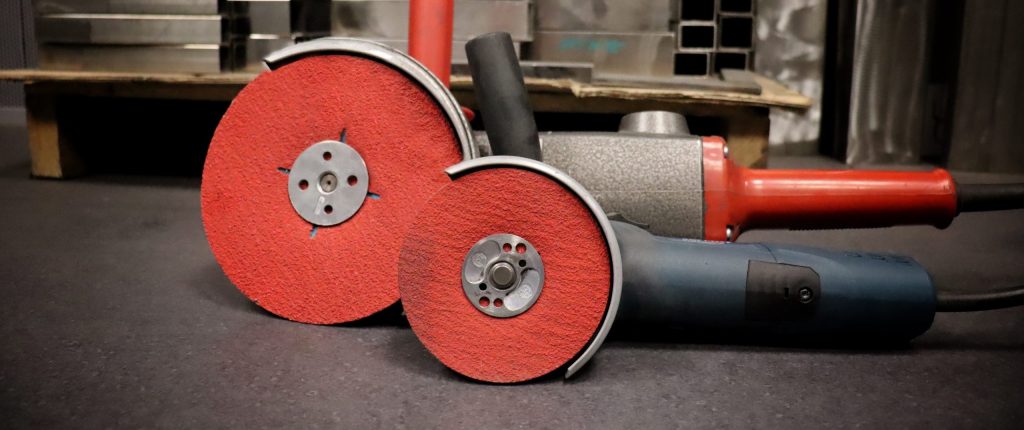

A potência nas lixadeiras elétricas radiais é expressa em watts (W) e embora também possamos encontrar referências ao torque ou potência (N), todas elas estão intimamente relacionadas (1 HP = 746 W) e determinam a força e energia com que a nossa ferramenta desenvolverá o trabalho. Portanto, se o nosso trabalho exigir um grande esforço ocasional ou um esforço menor, mas por longos períodos de trabalho, será necessária uma maior potência para evitar que a ferramenta trabalhe de forma saturada e sobreaqueça, reduzindo a sua vida útil.

A potência nas lixadeiras elétricas radiais é expressa em watts (W) e embora também possamos encontrar referências ao torque ou potência (N), todas elas estão intimamente relacionadas (1 HP = 746 W) e determinam a força e energia com que a nossa ferramenta desenvolverá o trabalho. Portanto, se o nosso trabalho exigir um grande esforço ocasional ou um esforço menor, mas por longos períodos de trabalho, será necessária uma maior potência para evitar que a ferramenta trabalhe de forma saturada e sobreaqueça, reduzindo a sua vida útil. Da mesma forma que não pintaríamos uma pintura impressionista com um rolo, nem uma fachada com um pincel pequeno, o tamanho e a forma da área ou peça a ser trabalhada condicionará completamente a ferramenta a ser utilizada.

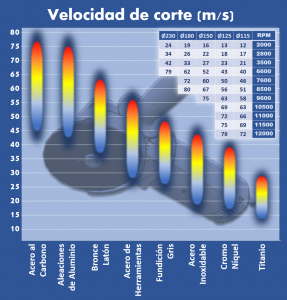

Da mesma forma que não pintaríamos uma pintura impressionista com um rolo, nem uma fachada com um pincel pequeno, o tamanho e a forma da área ou peça a ser trabalhada condicionará completamente a ferramenta a ser utilizada. Existem várias opções de velocidade de corte no mercado para lixadeiras radiais, máquinas de velocidade fixa e variável, mas porquê e para quê? A resposta reside no material com que vamos trabalhar, ou mais especificamente na sua suscetibilidade térmica.

Existem várias opções de velocidade de corte no mercado para lixadeiras radiais, máquinas de velocidade fixa e variável, mas porquê e para quê? A resposta reside no material com que vamos trabalhar, ou mais especificamente na sua suscetibilidade térmica. Verificar sempre no verso de cada disco se este está em conformidade com a norma europeia e a sua velocidade máxima. Exceder a velocidade máxima representaria um elevado risco de acidente.

Verificar sempre no verso de cada disco se este está em conformidade com a norma europeia e a sua velocidade máxima. Exceder a velocidade máxima representaria um elevado risco de acidente. É óbvio que quanto maior for o tamanho do disco, maior será a sua superfície útil e maior será o seu desempenho, de modo que serão adequados para o processamento de trabalhos maiores. Isto resultará numa redução dos tempos de troca, assim como facilitará o arrefecimento do abrasivo, embora se a tarefa a ser realizada não exigir grande potência, uma máquina mais leve pode ser mais adequada, o que, apesar de exigir uma troca de disco mais frequente, reduzirá consideravelmente o esforço do operador.

É óbvio que quanto maior for o tamanho do disco, maior será a sua superfície útil e maior será o seu desempenho, de modo que serão adequados para o processamento de trabalhos maiores. Isto resultará numa redução dos tempos de troca, assim como facilitará o arrefecimento do abrasivo, embora se a tarefa a ser realizada não exigir grande potência, uma máquina mais leve pode ser mais adequada, o que, apesar de exigir uma troca de disco mais frequente, reduzirá consideravelmente o esforço do operador.