No mercado do ferro e do aço, o processo de desbaste de metais é essencial para moldar, refinar e polir diferentes componentes metálicos. No entanto, cada tipo de metal tem características diferentes que exigem abordagens específicas. Neste blogue, vamos concentrar-nos em como desbastar três dos metais mais comuns: alumínio, aço inoxidável e aço carbono.

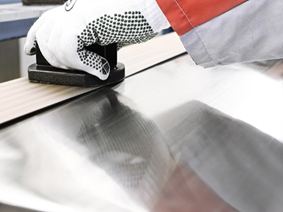

Para o desbaste, são utilizadas várias ferramentas e equipamentos. Estes incluem discos abrasivos, mós, lixadeiras, rebarbadoras e outras ferramentas especializadas. É essencial selecionar as ferramentas adequadas para cada tipo de metal, tendo em conta fatores como a dureza, a espessura e as características da superfície.

Alumínio

- Leve e resistente à corrosão.

- Suscetível a riscos mais profundos, pelo que é necessário ter cuidado durante o desbaste.

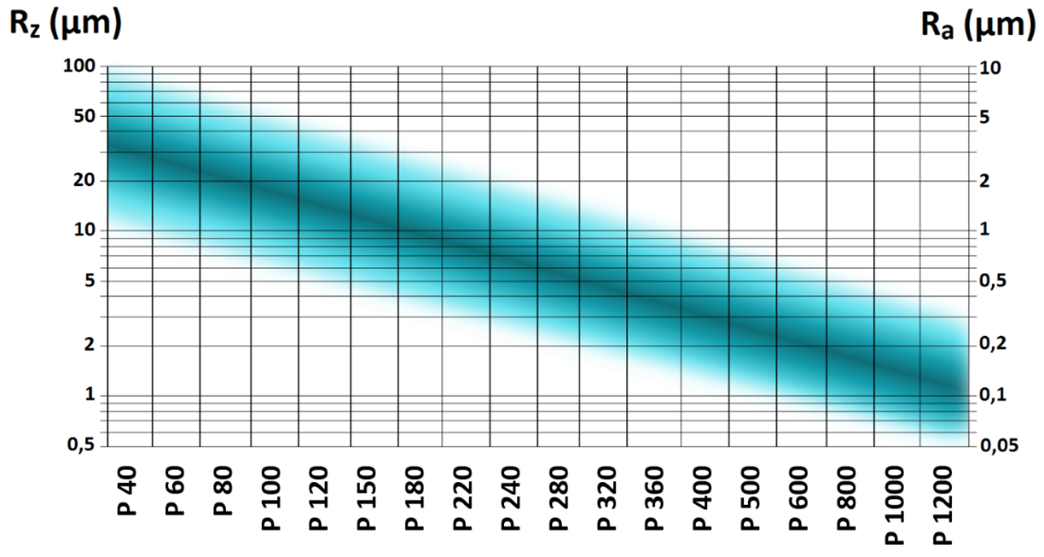

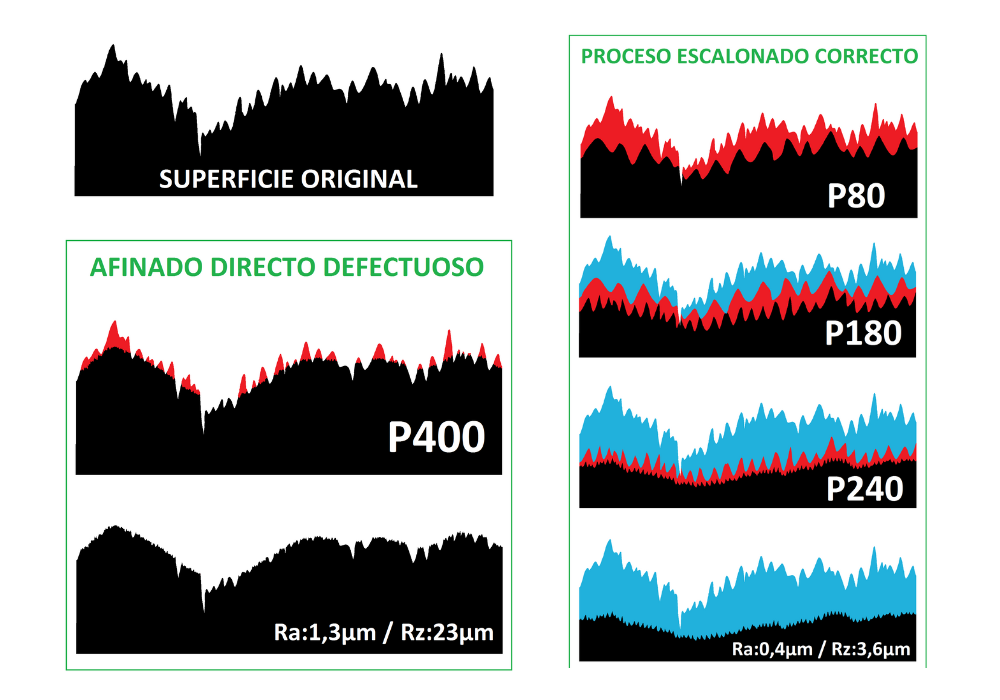

- Para evitar riscos excessivos, recomenda-se a utilização de discos abrasivos com o grão mais fino que o processo permitir, embora o tamanho do grão seja determinado pela quantidade de material a remover e pelo tempo disponível para o fazer.

- Controlar a velocidade e a pressão durante a trituração para evitar danificar o material.

- Prestar atenção ao arrefecimento e à lubrificação para evitar o sobreaquecimento do alumínio.

Aço inoxidável

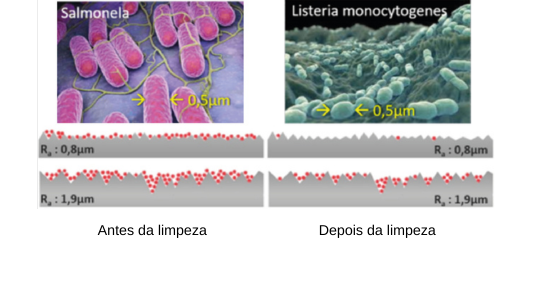

- O aço inoxidável é conhecido pela sua excelente resistência à corrosão e durabilidade.

- É um material mais duro do que o alumínio e um pior condutor de temperatura, pelo que pode exigir técnicas de desbaste mais específicas para obter resultados ótimos.

- Deve ter-se o cuidado de não gerar temperaturas elevevadas uma vez que isso pode alterar as propriedades do aço inoxidável. Para tal, é preferível optar por um maior número de passagens de lixagem com uma pressão mais baixa e uma taxa de alimentação mais elevada.

- A contaminação de ferro nas ferramentas pode causar corrosão.

Aço carbono

- Dureza e elevada resistência mecânica.

- Mais difícil de moer devido à sua dureza e à presença de impurezas que podem afetar a qualidade do acabamento.

- Para o desbaste, devemos fazer uma escolha adequada da cinta ou do disco abrasivo cerâmico, para evitar danificar o material, embora, devido à dureza do material, seja menos suscetível de acabar com marcas excessivamente profundas. A escolha dependerá da dureza do aço carbono.

- É aconselhável utilizar o arrefecimento e a lubrificação para evitar o sobreaquecimento do material.

- Durante o processo, é comum formarem-se rebarbas ou imperfeições na superfície.

- Certifique-se de que trabalha de forma homogénea e consistente para obter um acabamento suave e uniforme.

- O acabamento final é importante para preparar a superfície do aço carbono para outros processos, como a lixagem vibratória.

- Utilize um disco ou cinta abrasiva de grão fino para obter um acabamento suave e uniforme, removendo quaisquer marcas de lixagem anteriores.

Recomendações para o processo de desbaste

Para além das técnicas de desbaste específicas para cada tipo de metal, eis algumas recomendações gerais e melhores práticas que se aplicam a todos os casos:

- Manutenção e limpeza das ferramentas de retificação: após cada sessão de desbaste, certifique-se de que limpa e mantém as suas ferramentas corretamente. Isto inclui a remoção de pó e detritos metálicos, bem como a verificação e substituição de quaisquer peças gastas ou danificadas.

- Otimizar a produtividade e a qualidade do trabalho: para obter melhores resultados, planeie e organize o seu trabalho de forma eficiente. Certifique-se de que tem um espaço de trabalho limpo e arrumado e utilize técnicas de desbaste adequadas para maximizar a produtividade e obter resultados de qualidade superior.

- Escolher o abrasivo correto: antes de iniciar o trabalho, é necessário escolher corretamente o tipo de abrasivo a utilizar no metal.

Durante o desbaste, quer esteja a trabalhar com alumínio, aço inoxidável ou aço carbono, é essencial compreender as propriedades do metal e utilizar as ferramentas e técnicas corretas para obter os melhores resultados. Lembre-se de seguir sempre as melhores práticas de segurança e manutenção e procure a formação necessária para efetuar o seu desbaste de forma eficiente e eficaz.

Da VSM Abrasives, especialistas no fabrico de abrasivos de alta qualidade, esperamos que esta publicação sobre como desbastar diferentes tipos de metais o tenha ajudado. Descubra todos os nossos abrasivos industriais ou descarregue o nosso catálogo de abrasivos.