Os discos de lixa são ferramentas altamente versáteis que são amplamente utilizadas no processamento de metais e no trabalho de fabrico de peças metálicas. Existem diferentes categorias ou tipos de discos de lixa.

Os discos de fibra são utilizados principalmente para trabalhos de desbaste, enquanto os discos flap são ideais para corrigir defeitos de superfície. Para além destes tipos, existem ainda os discos de polimento, que são discos de tecido com orifícios para fixação ao suporte através de uma porca e os discos auto-adesivos ou tipo “velour”.

Nesta publicação vamos revelar alguns truques para prolongar a vida útil dos discos de velour.

Parâmetros para trabalhar com discos abrasivos

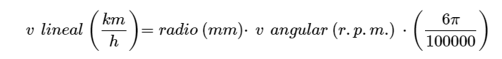

Os discos deslocam-se radialmente nas máquinas angulares, com exceção das máquinas orbitais ou excêntricas. Por conseguinte, é importante compreender a diferença entre a velocidade linear e angular de um disco. A fórmula seguinte permite converter a velocidade angular de um disco de lixa, expressa em rotações por minuto, em velocidade linear em quilómetros por hora.

Apresenta-se de seguida um quadro com resultados típicos da aplicação desta fórmula:

| Diâmetro (mm) | Velocidade angular (rpm) | Velocidade linear (km/h) | Velocidade linear (m/s) |

| 125 | 10.000 | 236 | 65 |

| 125 | 8.000 | 188 | 52 |

| 125 | 5.000 | 118 | 33 |

| 150 | 10.000 | 283 | 79 |

| 150 | 8.000 | 226 | 63 |

| 150 | 5.000 | 141 | 39 |

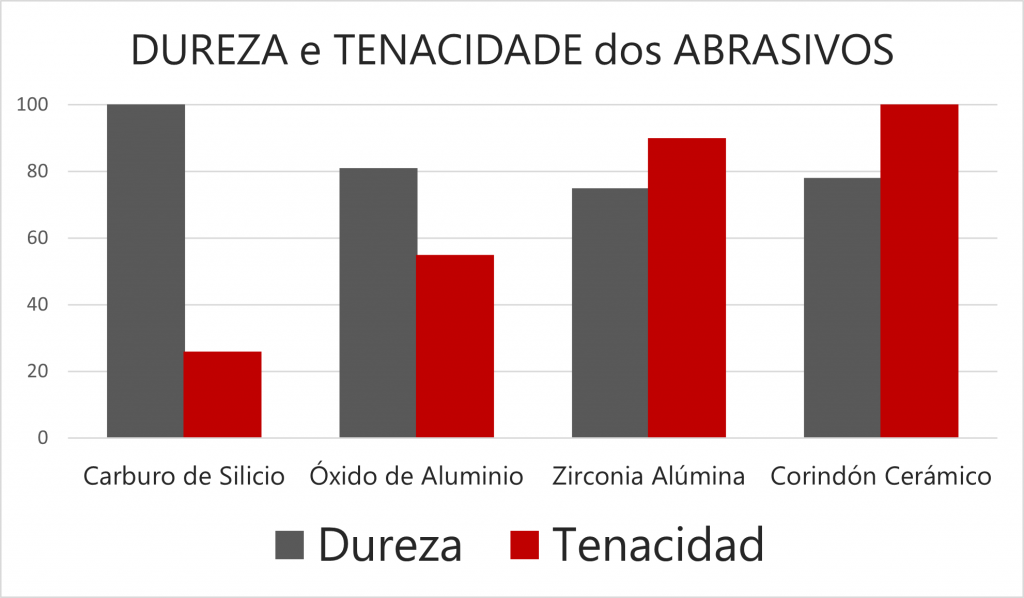

Ao analisar estes dados, verifica-se que a velocidade de impacto do grão abrasivo do disco de lixa sobre o metal é considerável. Quando comparada com outras máquinas de movimento linear, cujas velocidades atingem normalmente um máximo de 30 ou 35 m/s, é evidente que um abrasivo que gira ao dobro da velocidade sofrerá muito mais.

A temperatura é a principal causa da combustão ou cristalização de um disco e, com as elevadas velocidades dos discos, é necessária uma pressão muito reduzida para que a temperatura suba extraordinariamente.

É extremamente importante utilizar os discos de lixa com cuidado, permitindo que o abrasivo faça o seu trabalho. Se um disco não conseguir remover adequadamente os defeitos, é preferível utilizar um grão mais grosso em vez de forçar um grão fino a cortar mais.

Na maioria das máquinas, as velocidades e os diâmetros são fixos, pelo que a pressão, o ângulo de trabalho e a prato de suporte do disco são os fatores que podem prolongar a vida útil do disco ou fazer com que este se queime numa questão de segundos.

Pratos de suporte para discos de velour

É importante notar que, para além da prato de suporte, a pressão de trabalho e o ângulo entre a peça de trabalho e o abrasivo são aspectos ainda mais importantes.

Para um desempenho ótimo do abrasivo, recomenda-se trabalhar numa superfície tão plana quanto possível, aplicando a menor carga possível na máquina.

Se os defeitos que está a tentar corrigir persistirem, é preferível utilizar um grão mais grosso em vez de aumentar a pressão ou elevar a parte traseira da máquina. Esta abordagem assegurará uma lixagem eficiente e evitará possíveis danos.

No que diz respeito ao elemento de contacto, é importante notar a grande variedade de pratos de suporte disponíveis para trabalhar com máquinas radiais e roto-orbitais.

As pratos mais macios são geralmente feitas de espuma, semelhantes à mostrada na imagem abaixo e são ideais para operações delicadas com grãos muito finos.

As pratos mais duras, por outro lado, são feitas de plástico resistente, com espessura variável de acordo com a estabilidade necessária.

Selecionar a prato adequado é sempre um compromisso e pode ser difícil de encontrar. Em geral, quanto mais macio for a prato, melhor se adaptará à peça, mas poderá ter menos poder de remoção de material. Por outro lado, se a prato for demasiado dura, existe o risco de danificar a peça ou de deixar áreas não lixadas devido à falta de adaptabilidade do disco a determinados ângulos.

A este respeito, recomenda-se a escolha de um prato de suporte o mais macio possível e a utilização de um grão mais grosso em vez de um prato duro com um grão fino. Desta forma, os discos terão uma vida útil mais longa e serão mais eficientes ao trabalhar na peça. Além disso, é possível obter uma lixagem uniforme em toda a superfície devido ao elemento de contacto macio que se adapta bem à geometria da peça de trabalho.

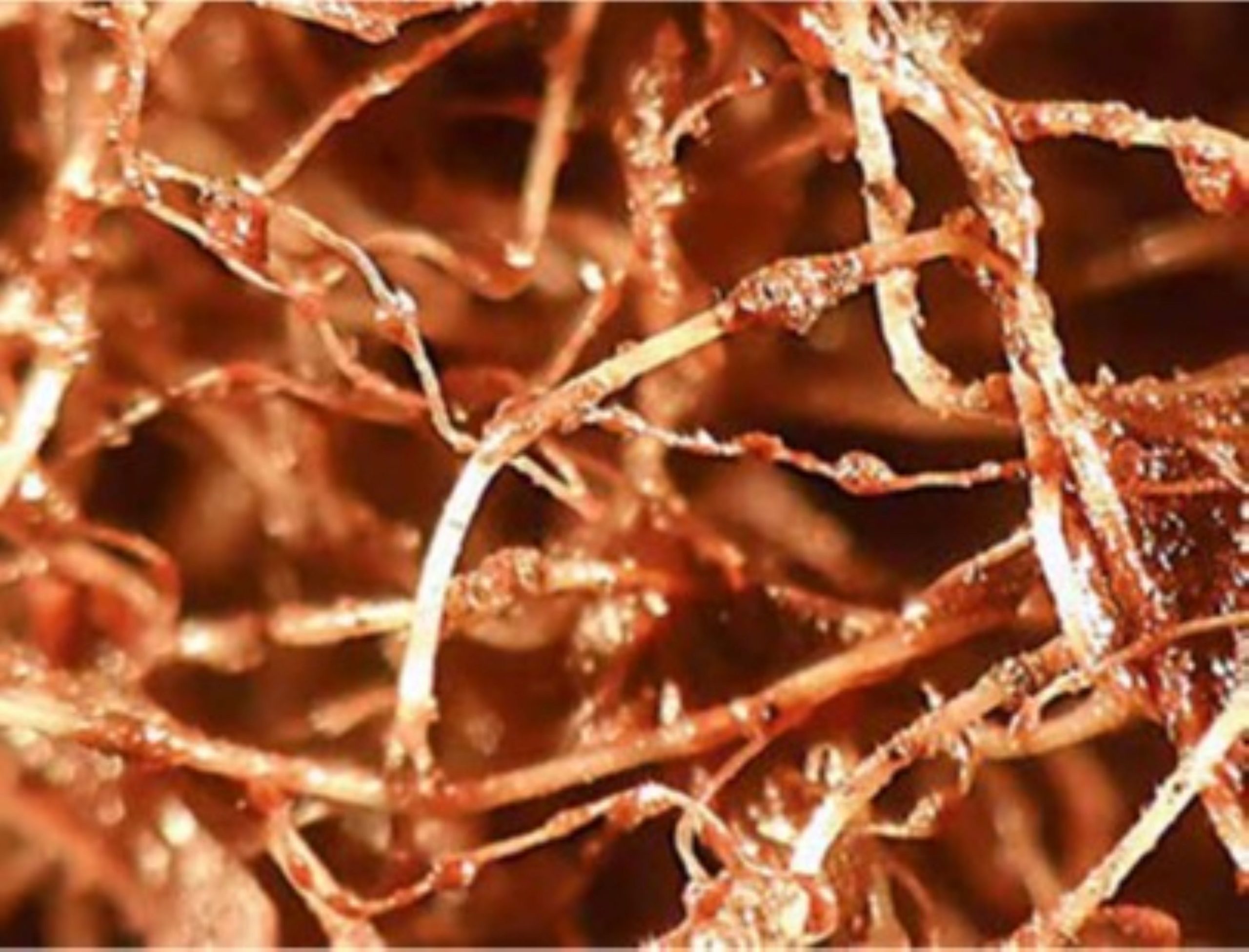

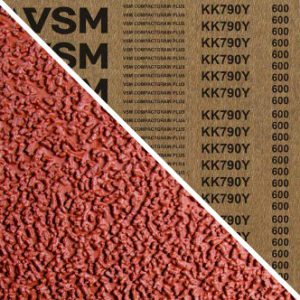

Grão compacto em discos de velour

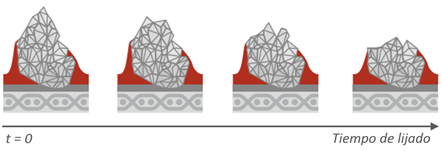

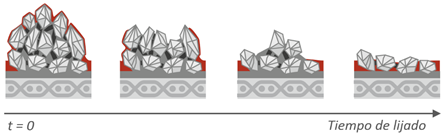

O grão compacto requer uma pressão de trabalho mínima para permitir a sua abertura e regeneração, criando novas arestas para garantir uma lixagem homogénea. É aconselhável dispor de uma superfície de sacrifício onde se possa abrir o grão dos discos novos e até afiar os discos de grão compacto que ainda não estão gastos até ao pano.

As granalhas compactas, utilizadas em aplicações de retificação com discos de velour, oferecem uma vantagem significativa em relação a outros abrasivos devido à sua longa duração e velocidade de trabalho na peça. Ao combinar um prato de suporte adequada, uma boa técnica de lixagem e um grão compacto, os processos de polimento tornam-se muito mais eficientes, poupando tempo e dinheiro no fabrico de peças.

É importante notar que, para prolongar a durabilidade de um disco de lixa, é necessário evitar aplicar demasiada pressão sobre o mesmo. Se um defeito a remover persistir, é preferível optar por um grão mais grosso, uma vez que a sua maior agressividade permitirá remover mais material.

No que diz respeito às pratos de suporte, é aconselhável utilizar pratos macios em vez de pratos duros, uma vez que estas oferecem uma maior uniformidade ao trabalhar em toda a peça.

É importante notar que as informações e dicas aqui mencionadas representam apenas uma pequena parte do conhecimento que existe no mundo dos discos abrasivos. As possibilidades e combinações disponíveis são praticamente inumeráveis.

Se as informações fornecidas lhe parecerem úteis e interessantes, mas sentir que precisa de mais detalhes, não hesite em contactar-nos. A VSM é um fabricante de abrasivos flexíveis que oferece múltiplas soluções para resolver problemas potenciais no processo de acabamento de todos os tipos de superfícies.