A preparação da superfície para um bom acabamento consiste em desbaste, afiação e acabamento. Dependendo da sequência de abrasivos, tamanho do grão e ferramentas utilizadas, um tipo de acabamento ou outro será obtido.

Estes são os tipos mais comuns de acabamentos em aço inoxidável:

Acabamento: polimento espelhado ou polimento brilhante

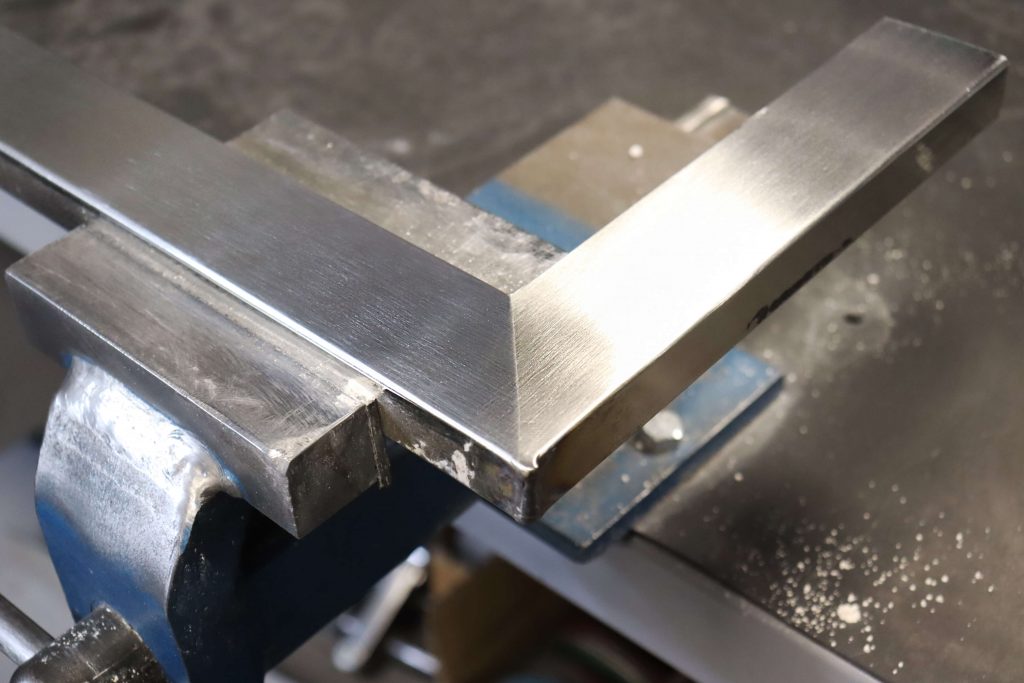

O acabamento com polimento espelhado ou brilhante em superfícies metálicas é geralmente em aço inoxidável, embora seja possível espelhar outros metais, tais como latão ou alguns alumínios. Existe uma técnica que ajuda a homogeneizar a peça e a melhorar a qualidade do polimento, que consiste em cruzar o sentido do polimento em 90º.

Esta técnica é utilizada para quebrar a direção da rugosidade da superfície e alcançar uma superfície fina, resultando assim num polimento espelhado uniforme de qualquer perspetiva, uma vez que o polimento não é um acabamento direcional.

Acabamento acetinado

O acabamento acetinado, em oposição ao polido, é um acabamento direcional. A superfície flama numa direção.

Esta direcionalidade torna o acabamento mais orientado para as máquinas automáticas e menos para as máquinas manuais. As ferramentas manuais específicas para acetinar superfícies são rolos ou tambores abrasivos para máquinas portáteis.

Outra ferramenta muito útil para acetinar peças manejáveis é uma lixadeira de cinta longa, que permite uma vasta gama de possibilidades com vários elementos de contacto e velocidades variáveis.

O acetinado é talvez o mais difundido no mercado, por isso é importante ter em mente a importância da diferenciação em relação à concorrência.

Acabamento vibrado

A vibração é a mais simples das três e a menos difundida.

É um acabamento manual, não direcional, que consiste na utilização de uma lixadeira excêntrica ou roto-orbital para obter linhas curvas semelhantes a “caracóis”, para depois passar sobre essa superfície com um velo dando origem ao acabamento vibrado.

A principal vantagem é a simplicidade do processo que evita a necessidade de formar operadores durante muito tempo. Outra grande qualidade é o facto de ser um acabamento que não muda com o tempo, envelhece bem. Por outro lado, não é muito fino e esteticamente agradável, pelo que há poucas aplicações que aceitem este tipo de acabamento.

Como escolher o acabamento certo

A escolha do tipo de acabamento em aço inoxidável dependerá da utilização prevista do material e da aparência estética desejada.

Aqui estão alguns fatores importantes a considerar ao escolher o tipo de acabamento certo:

- Funcionalidade: dependendo do que se pretende do material, pode afetar a funcionalidade do mesmo. Por exemplo, um acabamento acetinado pode ser mais resistente a arranhões e corrosão, enquanto um acabamento polido pode ser mais suscetível a riscos, mas proporciona uma superfície mais lisa que é mais fácil de limpar.

- Estética: o acabamento também pode afetar o aspecto estético do material. Um acabamento acetinado pode proporcionar um aspecto mais industrial e moderno, enquanto que um acabamento polido pode proporcionar um aspecto mais elegante e refinado.

- Aplicação: por exemplo, um acabamento polido pode ser mais adequado para aplicações arquitetónicas ou decorativas, enquanto um acabamento acetinado pode ser mais adequado para aplicações em ambientes industriais.

- Custo: acabamentos mais elaborados, tais como acabamentos espelhados, podem ser mais caros do que acabamentos acetinados ou vibrados.

- Manutenção: alguns acabamentos podem requerer mais manutenção para manter a sua aparência, enquanto outros são mais fáceis de manter.

Em resumo, a escolha do acabamento apropriado em aço inoxidável dependerá de uma avaliação cuidadosa destes fatores e de uma compreensão clara das necessidades do projeto em questão.

Na VSM somos especialistas no fabrico de abrasivos e conhecemos em primeira mão cada um dos tipos de acabamentos em aço inoxidável. Saiba mais sobre nós e descubra os nossos vídeos gratuitos sobre acabamentos com polimentos espelhados, acetinados ou vibrados.

Descarregue gratuitamente o nosso E-book sobre os tipos de acabamentos e como os fazer para descobrir em profundidade qual é o processo adequado para si.