En la industria del lijado de superficies de alta dureza, el uso de bandas abrasivas de diamante ha revolucionado la forma en que se abordan los desafíos de mecanizado. Estas bandas abrasivas, respaldadas por la experiencia y la profesionalidad de empresas especializadas como VSM Abrasivos, ofrecen una solución efectiva y confiable para el lijado de recubrimientos en una amplia gama de aplicaciones.

Recubrimientos de Alta Dureza en piezas metálicas: Potenciando la Durabilidad y Rendimiento

En la industria del metal, donde la resistencia y durabilidad de las piezas metálicas son fundamentales, los recubrimientos de alta dureza se han convertido en una solución efectiva para maximizar el rendimiento y prolongar la vida útil de los componentes sometidos a condiciones extremas.

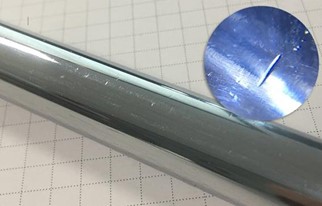

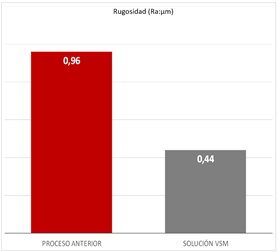

No obstante, la elevada dureza que estos recubrimientos aportan a las piezas supone un reto mayúsculo cuando, tras su aplicación, se pretende alcanzar la medida esperada y las rugosidades superficiales deseadas. Por este motivo, las bandas abrasivas de diamante han demostrado ser una poderosa herramienta para el lijado de superficies de alta dureza, garantizando resultados excepcionales en términos de eficiencia y calidad.

Tipos de Recubrimientos

En el mundo de los recubrimientos de alta dureza, encontramos una amplia gama de opciones que se adaptan a diferentes necesidades y aplicaciones. Uno de los métodos más destacados es el proceso de recubrimiento por pulverización térmica, que permite depositar capas resistentes y duraderas sobre las piezas metálicas. Dentro de este proceso, el recubrimiento HVOF (High-Velocity Oxy-Fuel) ha ganado popularidad debido a su alta eficiencia y excelentes resultados.

Características de los Recubrimientos

Los recubrimientos de alta dureza ofrecen una serie de características valiosas para las piezas metálicas. Estos recubrimientos proporcionan una resistencia excepcional al desgaste, a la corrosión y a la abrasión, lo que permite proteger las superficies de los componentes expuestos a ambientes agresivos. Además, los recubrimientos también pueden mejorar las propiedades físicas de las piezas metálicas, como su dureza, resistencia a la fatiga y conductividad térmica, adaptándolas a las necesidades específicas de cada aplicación.

- HVOF

El recubrimiento HVOF se destaca en esta categoría debido a su proceso de pulverización de alta velocidad, que resulta en una adhesión excepcional del recubrimiento a la superficie del sustrato metálico. Esto garantiza una excelente cohesión y evita la formación de porosidades, lo que podría debilitar la capa protectora. Asimismo, el recubrimiento HVOF ofrece una alta densidad y baja porosidad, lo que se traduce en una mayor resistencia y una mejor capacidad para resistir el impacto y la abrasión. A la vez, se hace en frío, por lo que se evitan las deformaciones en la pieza por aportación de temperatura, como pasaría en la soldadura.

Materiales empleados para la proyección HVOF son, de forma común, carburos de tungsteno, carburos de cromo o níquel cromo.

- LASER CLADDING

Se trata de una tecnología que aporta material sobre una superficie por medio de una soldadura laser. Se funde un polvo mediante el láser, de manera que el metal fundido forma un charco sobre la superficie; al moverlo, el charco fundido se solidifica en una pista de metal sólido.

Materiales empleados para este proceso son Cobre, Níquel, Inox o estelite.

El grano abrasivo de diamante

Características mecánicas

El grano abrasivo de diamante es ampliamente reconocido como uno de los materiales más duros y eficientes utilizados en la industria de los abrasivos flexibles. Sus características mecánicas únicas hacen que sea una opción preferida para el lijado de superficies de alta dureza. Veamos más de cerca estas características:

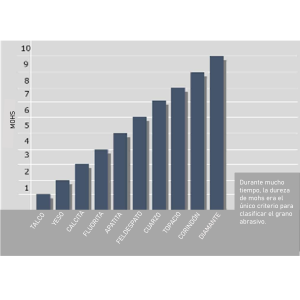

- Dureza excepcional: El diamante es el material natural más duro conocido, con una escala de dureza de 10 en la escala de Mohs. Esta dureza extrema permite al grano abrasivo de diamante resistir la abrasión y mantener su forma original durante un tiempo considerable, lo que resulta en un rendimiento de lijado superior y una vida útil prolongada.

- Afilado constante: El grano abrasivo de diamante tiene la capacidad de mantener su afilado durante el proceso de lijado. A diferencia de otros materiales abrasivos que pueden desgastarse y redondearse con el uso, el diamante conserva su estructura cristalina afilada, lo que garantiza un corte eficiente y consistente a lo largo de su vida útil.

- Alta resistencia térmica: El diamante también exhibe una excelente resistencia térmica. Puede soportar temperaturas extremadamente altas generadas durante el lijado, lo que evita el sobrecalentamiento y la degradación prematura del grano. Esto resulta en un rendimiento constante y evita daños en las piezas de trabajo.

- Fragilidad: la contrapartida de este tipo de grano es su alta fragilidad ante impactos con piezas de alta tenacidad, ante las cuales se quebraría de forma parecida al vidrio.

Comparativa del grano de diamante con otros granos abrasivos

En este sub-apartado, exploraremos una comparativa entre el grano abrasivo de diamante y otros granos abrasivos comúnmente utilizados en la industria. Analizaremos aspectos como la dureza, la eficiencia de corte, la vida útil y la capacidad para trabajar con materiales de alta dureza. Algunos de los granos abrasivos a considerar podrían ser el óxido de aluminio, el carburo de silicio y el óxido de circonio. Resaltaremos las ventajas distintivas del grano abrasivo de diamante en relación con estas alternativas.

Ventajas del grano abrasivo de diamante por su gran durabilidad

El grano abrasivo de diamante ofrece una serie de ventajas significativas debido a su excepcional durabilidad. Estas ventajas incluyen:

- Extensa vida útil: El grano abrasivo de diamante se destaca por su impresionante vida útil. Debido a su extrema dureza y resistencia al desgaste, conserva su capacidad de corte durante períodos prolongados de uso. Esto se traduce en una reducción de los costos de reemplazo de abrasivos y en una mayor productividad, ya que se requieren menos interrupciones para cambiar los abrasivos desgastados.

- Consistencia en la calidad del lijado: La durabilidad del grano abrasivo de diamante garantiza una calidad de lijado constante a lo largo de su vida útil. A diferencia de otros abrasivos que pueden perder su forma o afilado con el tiempo, el diamante mantiene su estructura cristalina afilada. Esto se traduce en una eliminación uniforme de material y acabados consistentes en las superficies de alta dureza. La consistencia en la calidad del lijado es esencial, especialmente en aplicaciones industriales donde se requieren tolerancias precisas.

- Eficiencia y productividad mejoradas: Gracias a su durabilidad y capacidad para mantener su afilado, el grano abrasivo de diamante ofrece una mayor eficiencia y productividad en comparación con otros abrasivos. La capacidad de corte constante y eficiente reduce el tiempo requerido para completar tareas de lijado, lo que resulta en una mayor productividad y un aumento en la capacidad de producción. Además, la menor necesidad de reemplazo de abrasivos y la reducción de los tiempos de inactividad asociados con los cambios frecuentes de abrasivos mejoran la eficiencia general del proceso.

- Versatilidad en el lijado de superficies duras: El grano abrasivo de diamante es especialmente adecuado para el lijado de superficies de alta dureza, como los recubrimientos citados más arriba, aceros endurecidos, cerámicas y materiales compuestos. Su dureza excepcional le permite resistir las fuerzas de corte intensas asociadas con estos materiales y lograr resultados superiores. Esto lo convierte en una opción preferida en la industria siderometalúrgica y en otros sectores donde se requiere trabajar con materiales extremadamente duros.

En resumen, las ventajas del grano abrasivo de diamante, gracias a su gran durabilidad, incluyen una vida útil prolongada, consistencia en la calidad del lijado, eficiencia y productividad mejoradas, y su versatilidad en el lijado de superficies duras. Estas características lo convierten en una herramienta valiosa para aquellos que buscan obtener resultados de lijado superiores en materiales de alta dureza.

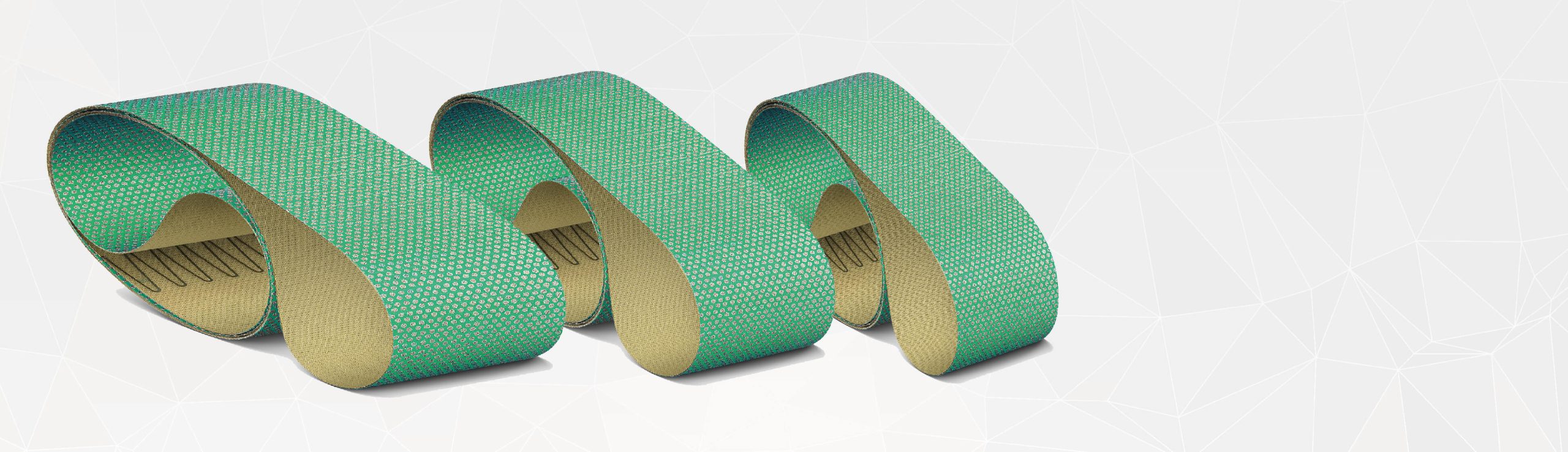

Bandas abrasivas con grano de diamante

Aplicaciones para el lijado de recubrimientos

Las bandas abrasivas con grano de diamante son herramientas altamente efectivas y versátiles para el lijado de recubrimientos en una amplia gama de aplicaciones industriales. Estas bandas ofrecen ventajas significativas en términos de rendimiento y resultados de acabado.

A continuación, exploraremos las diversas aplicaciones de las bandas abrasivas con grano de diamante, así como sus limitaciones y los procesos de desbaste o acabado que se pueden lograr, junto con las rugosidades conseguidas.

Tipos de piezas y recubrimientos

Las bandas abrasivas con grano de diamante encuentran aplicaciones en una variedad de piezas y recubrimientos, incluyendo:

- Piezas metálicas: Se utilizan en la industria siderometalúrgica para el lijado de recubrimientos duros aplicados en componentes como engranajes, rodamientos, herramientas de corte y matrices. Estos recubrimientos pueden ser de nitruro de titanio, carburo de tungsteno, cerámica, entre otros.

- Piezas cerámicas: Las bandas abrasivas de diamante también son adecuadas para el lijado de recubrimientos cerámicos en piezas como azulejos, ladrillos refractarios y productos cerámicos de ingeniería.

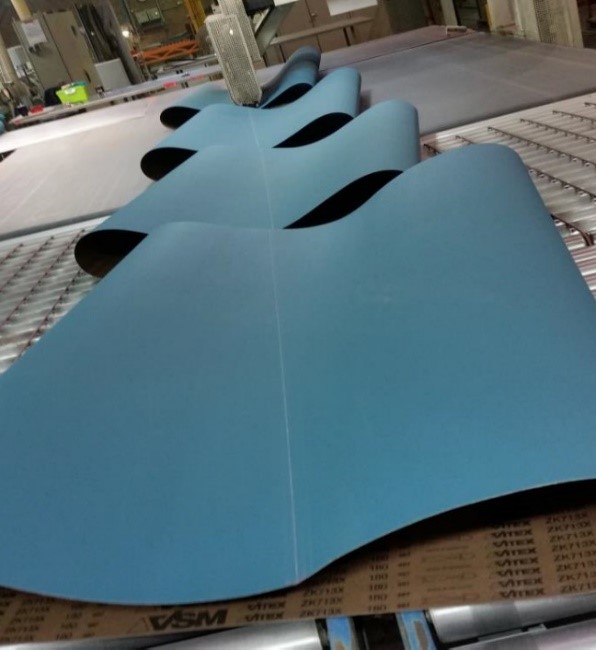

- Materiales compuestos: Los materiales compuestos, como las fibras de carbono reforzadas con polímeros, a menudo requieren lijado de recubrimientos durante el proceso de fabricación. Las bandas abrasivas con grano de diamante son eficientes para eliminar capas de resina y lograr una superficie lisa y uniforme.

- Limitaciones: A pesar de sus muchas ventajas, las bandas abrasivas con grano de diamante también tienen algunas limitaciones a considerar:

- Costo: El diamante es un material precioso y costoso. En comparación con otros abrasivos, las bandas abrasivas de diamante pueden tener un costo más elevado. Sin embargo, su durabilidad y rendimiento justifican su inversión en muchas aplicaciones de alta exigencia.

- Temperatura y sensibilidad térmica: Durante el lijado, el grano de diamante puede generar altas temperaturas debido a la fricción. Esto puede ser problemático para ciertos materiales y recubrimientos sensibles al calor. Es esencial controlar la temperatura y utilizar técnicas adecuadas de enfriamiento para evitar daños en las piezas y los recubrimientos. Cuando el material lijado es acero, un exceso de temperatura puede provocar una reacción del Carbono presente en el acero con el del diamante, deteriorándolo y evitando que corte como sería deseable.

Procesos de desbaste o acabado

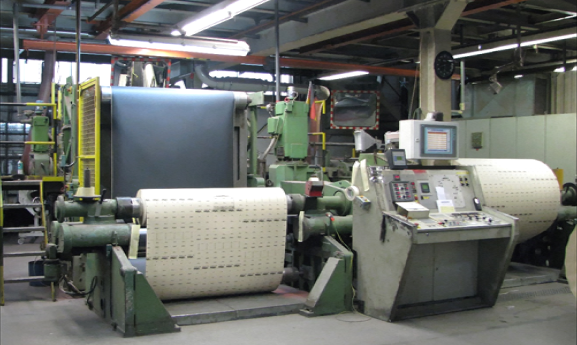

Las bandas abrasivas con grano de diamante se utilizan tanto en procesos de desbaste como de acabado, y pueden lograr diferentes rugosidades según las necesidades de la aplicación.

En el desbaste, se utilizan bandas abrasivas de grano más grueso (357, 251 o 126 µ) para eliminar material rápidamente y dar forma a la superficie. En comparación con otras herramientas de desbaste, las bandas de diamante tienen una capacidad de extracción de material muy superior a la de, por ejemplo, las muelas abrasivas.

En el acabado, se emplean bandas con grano más fino (91, 64, 46 o 30 µ) para refinar la superficie y lograr una textura suave y uniforme.

Las rugosidades conseguidas con bandas abrasivas de diamante pueden variar según el grano utilizado y la técnica aplicada. En general, el lijado con bandas abrasivas de diamante tiende a producir superficies con rugosidades más bajas y acabados más finos en comparación con otros abrasivos.

En conclusión, las bandas abrasivas con grano de diamante son altamente efectivas en el lijado de una variedad de recubrimientos en diferentes tipos de piezas, desde piezas metálicas hasta cerámicas y materiales compuestos. Si bien tienen algunas limitaciones, su rendimiento duradero y la capacidad para lograr resultados de acabado de alta calidad los convierten en una elección preferida para aplicaciones exigentes.

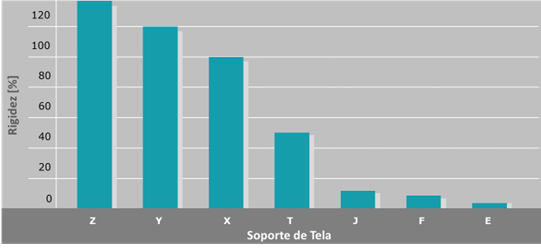

Tipos de formatos de banda de diamante

Las bandas abrasivas con grano de diamante están disponibles en varios formatos que se adaptan a diferentes tipos de lijadoras y aplicaciones específicas. A continuación, te mencionaré algunos de los tipos de formatos más comunes:

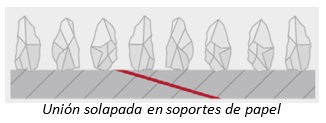

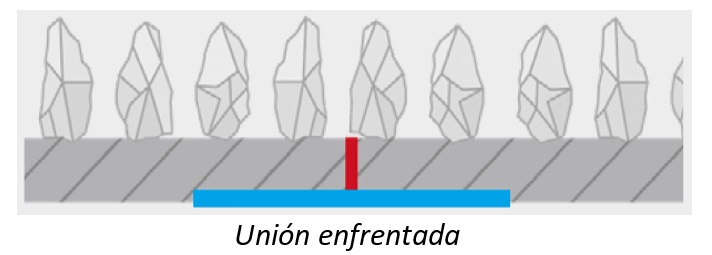

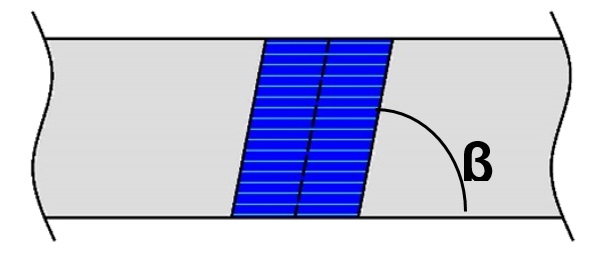

- Bandas sin fin: Estas bandas tienen un empalme que hace que la banda carezca de extremos. Montada y tensada en una máquina puede circular a gran velocidad sobre la pieza, aumentando así la capacidad de extraer material.

- Manguitos: para el lijado de zonas de difícil acceso, este tipo de bandas pequeñas son la solución ideal. Se trata de crear un cilindro de lija de diamante y montarlo sobre una polea expansiva para que quede anclada sobre la máquina.

Además de los diferentes formatos, las bandas abrasivas con grano de diamante también vienen en una variedad de anchos y longitudes para adaptarse a las dimensiones específicas de la máquina lijadora y a las necesidades de la aplicación.

Es importante seleccionar el formato adecuado de la banda abrasiva de diamante en función de la máquina lijadora que se utilizará y el tipo de trabajo a realizar. Consultar las especificaciones y recomendaciones del fabricante de la máquina y del abrasivo es fundamental para garantizar un uso correcto y seguro.

Recuerda que con la elección correcta para tu aplicación contribuirá a obtener resultados óptimos y eficientes en el lijado de recubrimientos con grano de diamante.

VSM Abrasivos es una empresa especialista en abrasivos flexibles, que destaca por su gran profesionalidad y experiencia en el campo. Su compromiso con la calidad, la innovación y la orientación al cliente la convierten en una elección confiable para las necesidades de lijado en la industria siderometalúrgica y otras aplicaciones.