En el mercado siderometalúrgico, el proceso de desbaste de metales es esencial para dar forma, refinar y pulir diferentes componentes metálicos. Sin embargo, cada tipo de metal presenta características distintas que requieren enfoques específicos. En este blog, nos centraremos en cómo desbastar tres de los metales más comunes: aluminio, acero inoxidable y acero al carbono.

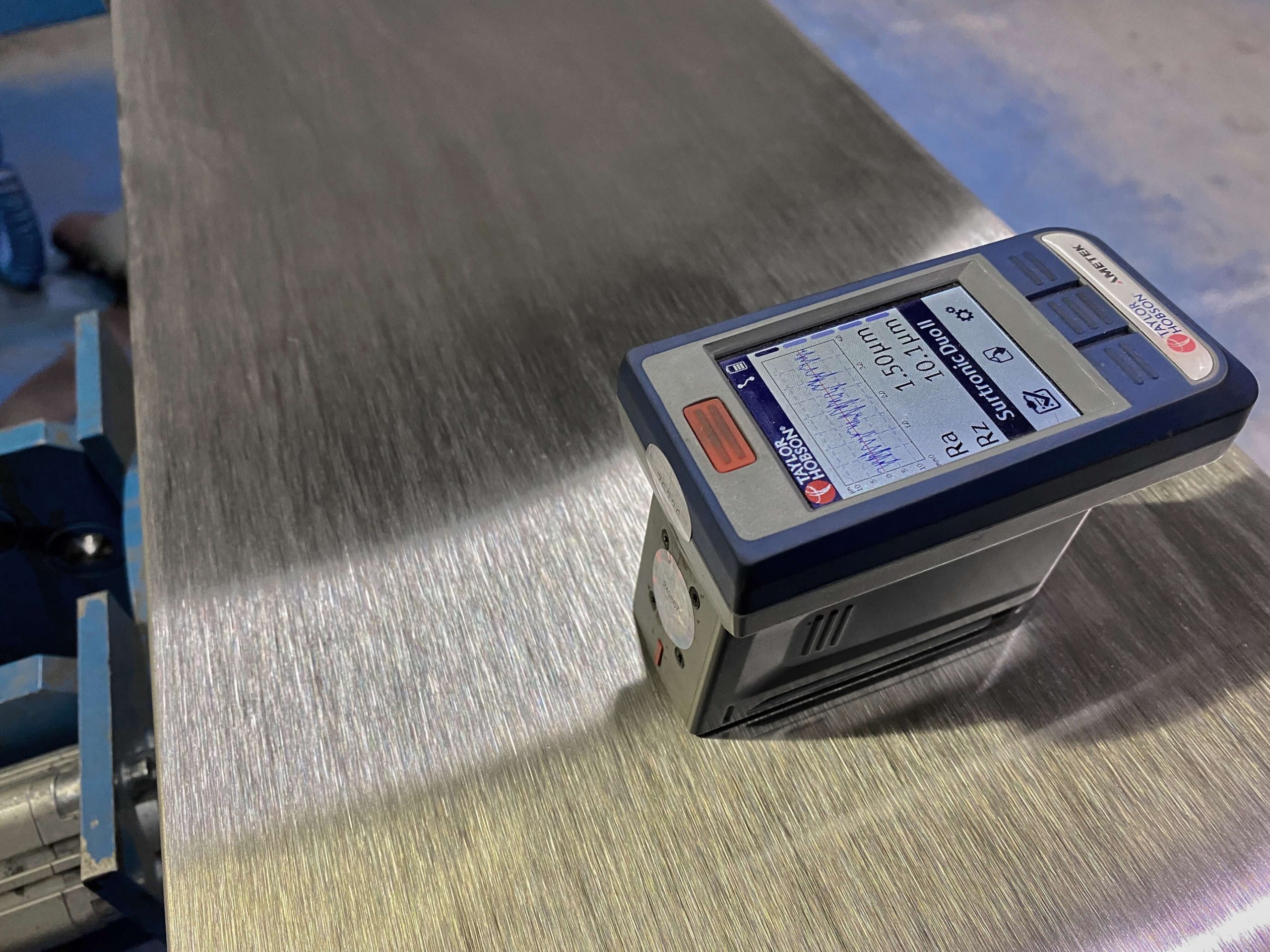

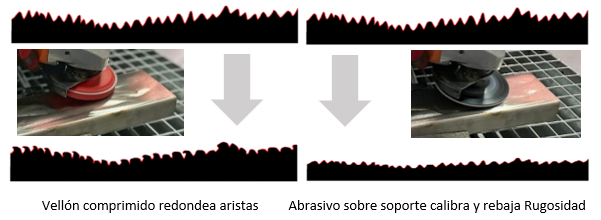

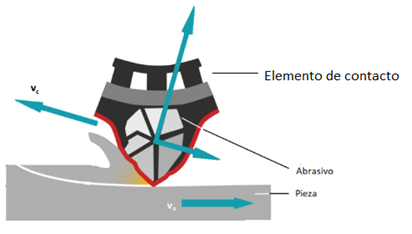

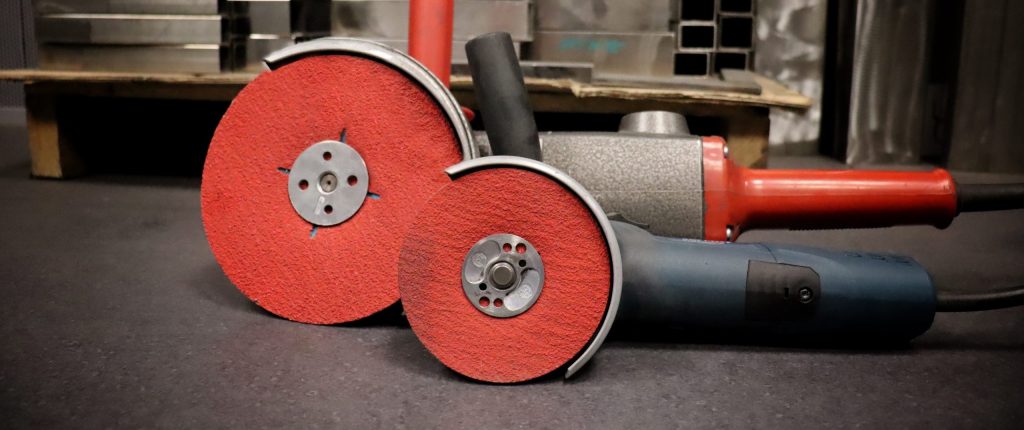

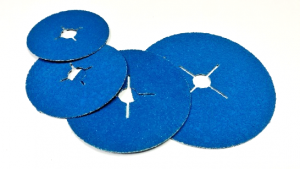

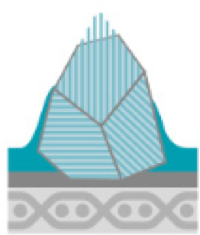

Para el desbaste, se utilizan diversas herramientas y equipos. Estos incluyen discos abrasivos, muelas abrasivas, lijadoras, amoladoras y otras herramientas especializadas. Es esencial seleccionar las herramientas adecuadas para cada tipo de metal, considerando factores como la dureza, el grosor y las características de la superficie.

Aluminio

- Ligereza y resistencia a la corrosión.

- Susceptible a sufrir rayas de mayor profundidad, por lo que se requiere precaución durante el desbaste.

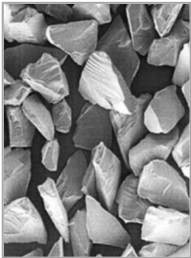

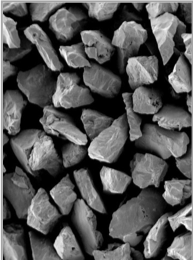

- Para evitar rayar en exceso, se recomienda utilizar discos abrasivos de grano lo más fino que nos permita el proceso, aunque el tamaño del grano vendrá marcado por la cantidad de material que debemos arrancar y la cantidad de tiempo que disponemos para ello.

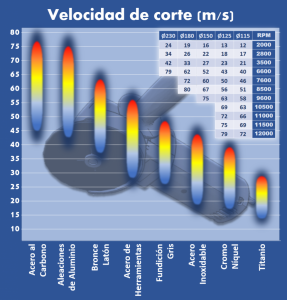

- Controlar la velocidad y la presión durante el desbaste para evitar dañar el material.

- Prestar atención al enfriamiento y lubricación para evitar el sobrecalentamiento del aluminio.

Acero inoxidable

- El acero inoxidable es conocido por su excelente resistencia a la corrosión y durabilidad.

- Es un material más duro que el aluminio y peor conductor de la temperatura, por lo que puede requerir técnicas de desbaste más específicas para obtener resultados óptimos.

- Se debe tener cuidado de no generar altas temperaturas ya que esto puede alterar las propiedades del acero inoxidable. Para esto es mejor optar por un mayor número de pasadas de lijado a menor presión y mayor velocidad de avance.

- La contaminación de hierro en las herramientas puede causar corrosión.

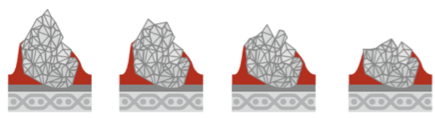

Acero al carbono

- Dureza y alta resistencia mecánica.

- Más difícil de desbastar debido a su dureza y la presencia de impurezas que pueden afectar la calidad del acabado.

- Para el desbaste debemos de hacer una elección adecuada de la banda o del disco abrasivo cerámico, para evitar dañar el material, aunque debido a la dureza de este es menos susceptible de terminar con marcas excesivamente profundas. La elección dependerá de la dureza del acero al carbono.

- Es recomendable utilizar refrigeración y lubricación para evitar el sobrecalentamiento del material.

- Durante el proceso es común que se formen rebabas o imperfecciones en la superficie.

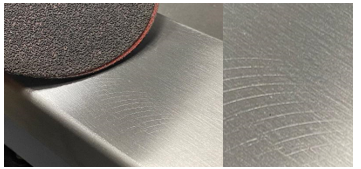

- Asegúrate de trabajar de manera uniforme y constante para obtener un acabado suave y uniforme.

- Es es importante realizar un acabado final para preparar la superficie del acero al carbono para otros procesos, como el vibrado

- Utiliza un disco o una banda abrasiva de grano fino para obtener un acabado suave y uniforme, eliminando cualquier marca de desbaste previo.

Recomendaciones para el proceso de desbaste

Además de las técnicas específicas de desbaste para cada tipo de metal, aquí tienes algunas recomendaciones generales y mejores prácticas que se aplican a todos los casos:

- Mantenimiento y limpieza de las herramientas de desbaste: Después de cada sesión de desbaste, asegúrate de limpiar y mantener tus herramientas correctamente. Esto incluye retirar el polvo y los residuos metálicos, así como verificar y reemplazar cualquier pieza desgastada o dañada.

- Optimización de la productividad y calidad del trabajo: Para lograr mejores resultados, planifica y organiza tu trabajo de manera eficiente. Asegúrate de tener un espacio de trabajo limpio y ordenado, y utiliza técnicas de desbaste adecuadas para maximizar la productividad y obtener una calidad superior en los resultados finales.

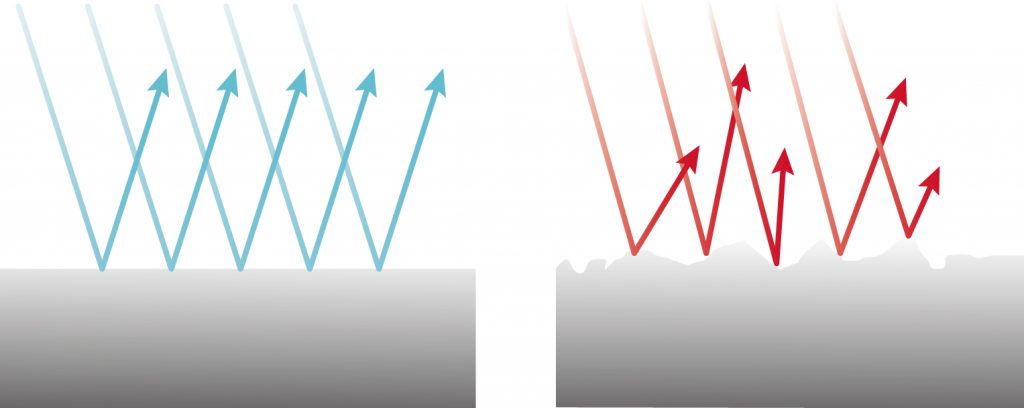

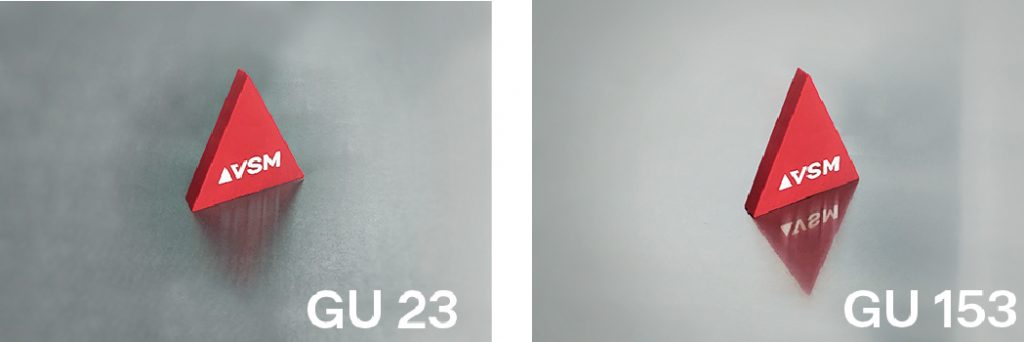

- Elección del abrasivo adecuado: Antes de comenzar a trabajar deberemos hacer una correcta elección del tipo de abrasivo destinado a trabajar sobre el metal.

Durante el desbaste, ya sea que estés trabajando con aluminio, acero inoxidable o acero al carbono, es esencial comprender las propiedades del metal y utilizar las herramientas y técnicas adecuadas para obtener los mejores resultados. Recuerda seguir siempre las mejores prácticas de seguridad y mantenimiento, y busca la capacitación necesaria para realizar el desbaste de manera eficiente y efectiva.

Desde VSM Abrasivos, como expertos en la fabricación de abrasivos de alta calidad, esperamos que este post sobre cómo desbastar diferentes tipos de metales te haya ayudado. Descubre todos nuestros abrasivos industriales o descárgate nuestro catálogo de abrasivos.