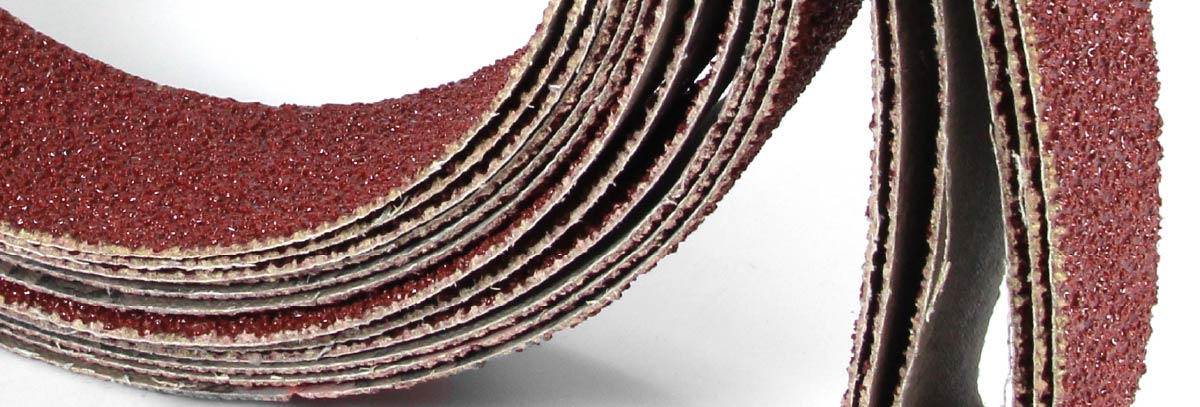

Los discos de lija son herramientas altamente versátiles y ampliamente utilizadas en trabajos de procesado y fabricación de piezas metálicas. Existen diferentes categorías o tipos de discos de lija.

Los discos de fibra se emplean principalmente para tareas de desbaste, mientras que los discos de láminas son ideales para corregir defectos superficiales. Además de estos tipos, también se encuentran los discos de afinado, que son discos de tela con agujeros para fijarlos al plato de soporte utilizando una tuerca, y los discos autoadhesivos o de tipo “velour”.

En este post, se revelarán algunos trucos para alargar la vida útil de los discos de velour.

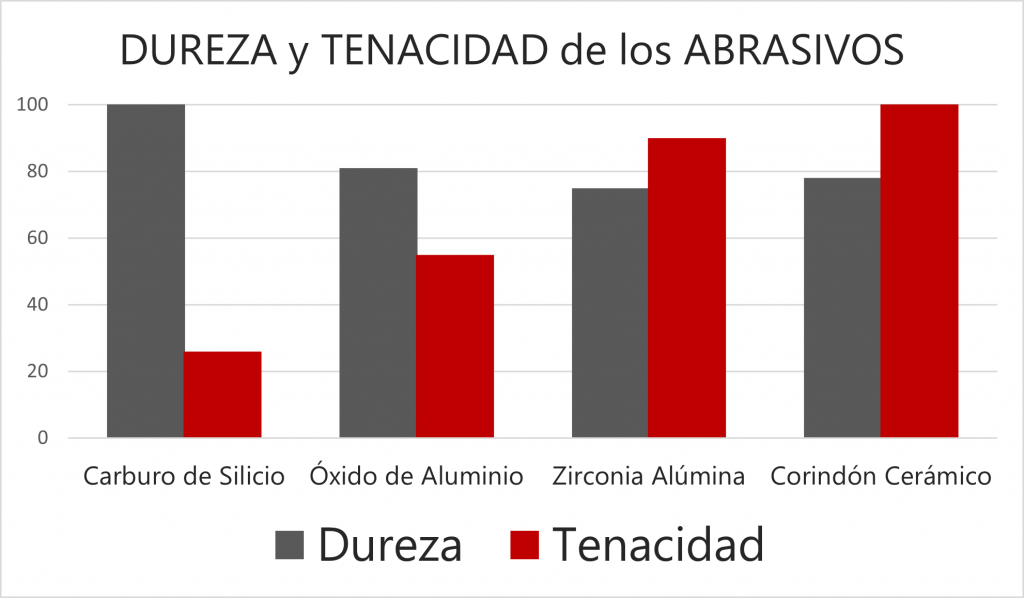

Parámetros en el trabajo con discos abrasivos

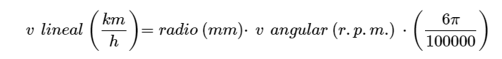

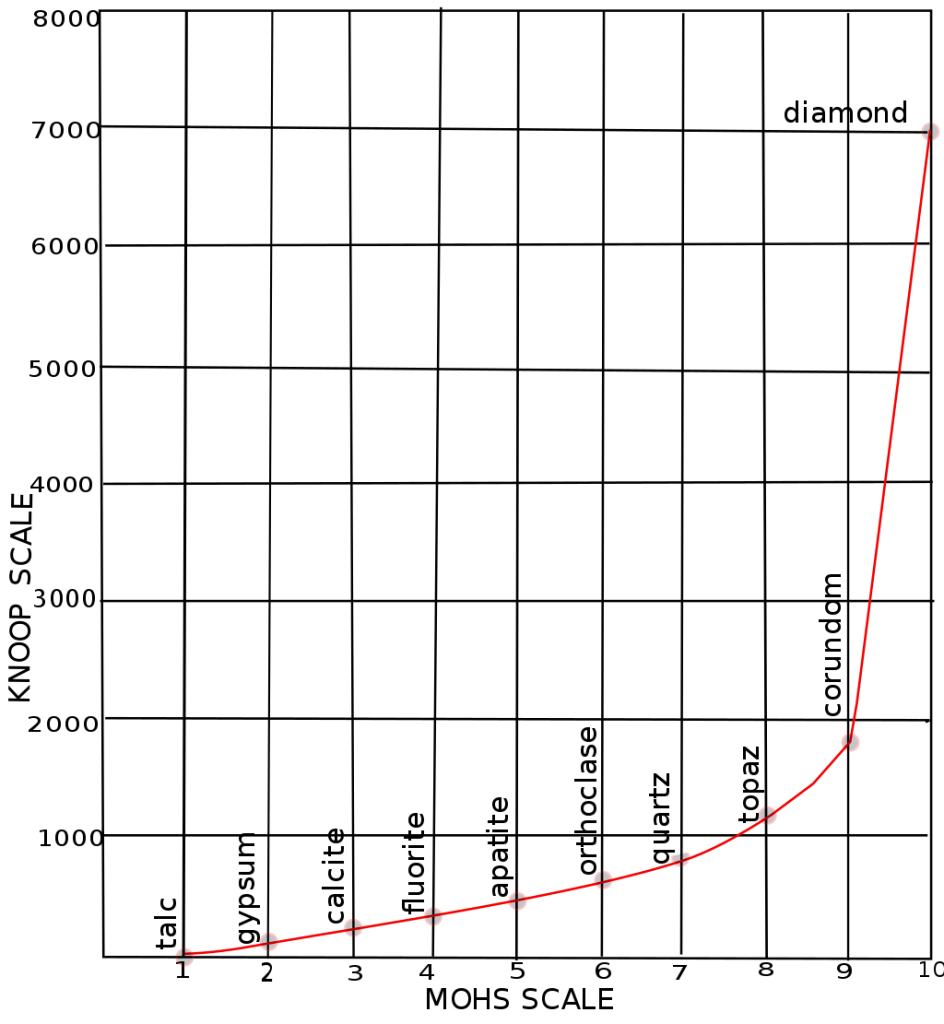

Los discos se desplazan radialmente en las máquinas angulares, a excepción de las orbitales o excéntricas. Por lo tanto, es importante comprender la diferencia entre la velocidad lineal y angular de un disco. La siguiente fórmula permite convertir la velocidad angular de un disco de lija, expresada en revoluciones por minuto, a velocidad lineal en kilómetros por hora.

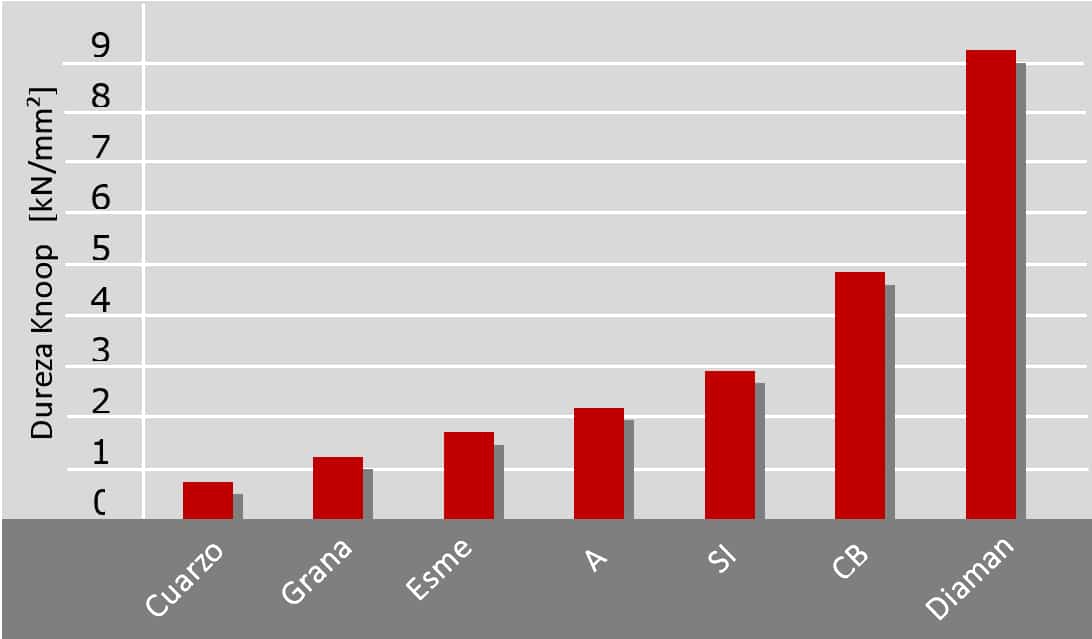

A continuación, se presenta una tabla con resultados típicos al aplicar esta fórmula:

| Diámetro (mm) | Velocidad angular (rpm) | Velocidad lineal (km/h) | Velocidad lineal (m/s) |

| 125 | 10.000 | 236 | 65 |

| 125 | 8.000 | 188 | 52 |

| 125 | 5.000 | 118 | 33 |

| 150 | 10.000 | 283 | 79 |

| 150 | 8.000 | 226 | 63 |

| 150 | 5.000 | 141 | 39 |

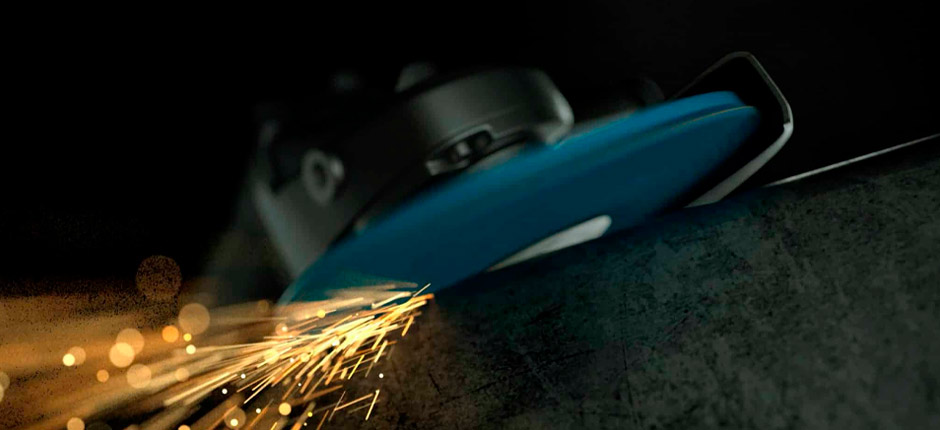

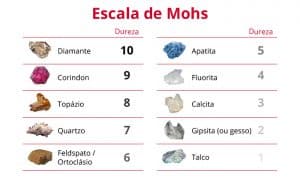

Al analizar estos datos, se puede observar que la velocidad a la que el grano abrasivo del disco de lija impacta sobre el metal es considerable. Si se compara con otras máquinas de movimiento lineal, cuyas velocidades suelen alcanzar un máximo de 30 o 35 m/s, queda claro que un abrasivo que gira al doble de velocidad sufrirá mucho más.

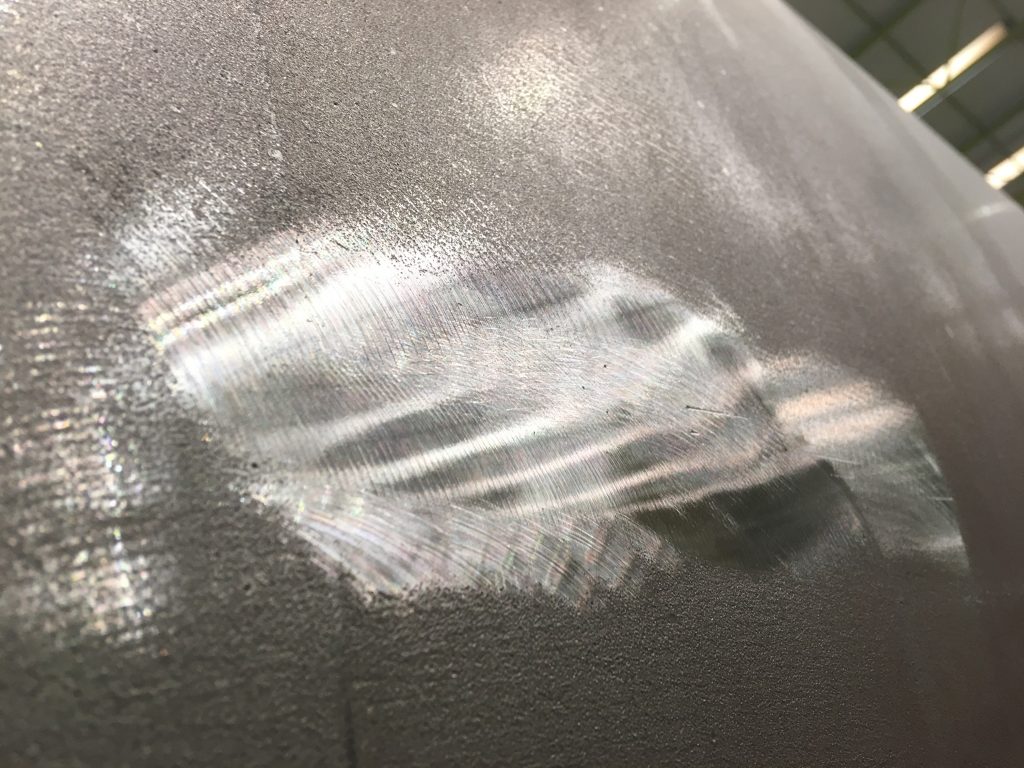

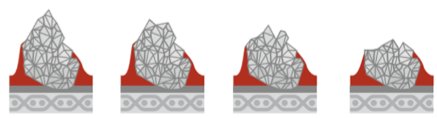

La temperatura es la principal causa de que un disco se queme o se cristalice, y a las altas velocidades de los discos, se requiere muy poca presión para que la temperatura aumente de manera extraordinaria.

Es sumamente importante utilizar los discos de lija con delicadeza, permitiendo que el abrasivo realice su trabajo. Si un disco no logra eliminar los defectos de manera adecuada, es preferible utilizar un grano más grueso en lugar de forzar un grano fino para que corte más.

En la mayoría de las máquinas, las velocidades y los diámetros son fijos, por lo que la presión, el ángulo de trabajo y el plato de soporte del disco son los factores que pueden prolongar la vida útil del disco o hacer que se queme en cuestión de segundos.

Platos de soporte para discos velour

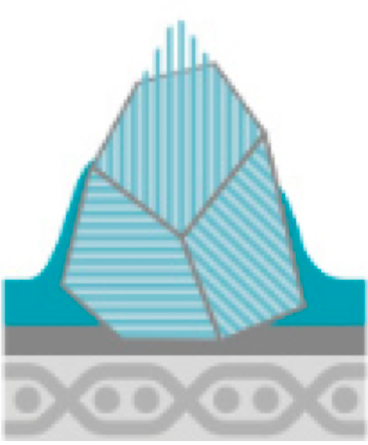

Es importante destacar que, además del plato de soporte, la presión de trabajo y el ángulo entre la pieza y el abrasivo son aspectos aún más relevantes.

Para lograr un rendimiento óptimo de los abrasivos, se recomienda trabajar en una superficie lo más plana posible, aplicando la menor carga sobre la máquina.

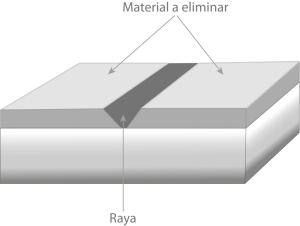

Si los defectos que se intentan corregir persisten, es preferible utilizar un grano más grueso en lugar de aumentar la presión o elevar la parte trasera de la máquina. Este enfoque garantizará un lijado eficiente y evitará posibles daños.

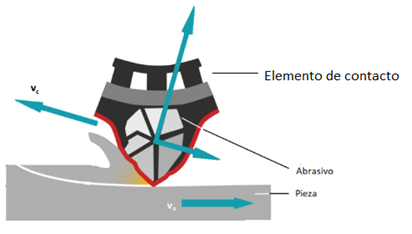

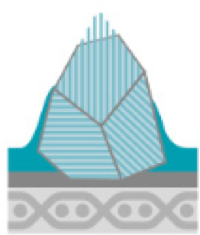

En cuanto al elemento de contacto, es importante destacar la amplia variedad de platos de soporte disponibles para trabajar con radiales y máquinas roto-orbitales.

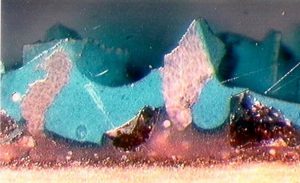

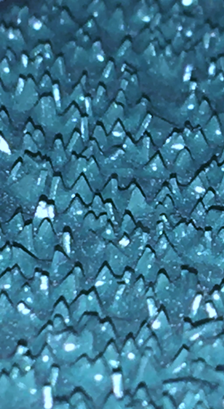

Los platos más blandos suelen estar fabricados con espuma, similar a la que se muestra en la siguiente imagen, y son ideales para operaciones delicadas con granos muy finos.

Por otro lado, los platos más duros están hechos de plástico resistente, con un grosor que varía según la estabilidad requerida.

Seleccionar el plato adecuado siempre implica un compromiso, y a menudo puede resultar difícil de encontrar. En general, cuanto más blando sea el plato, mejor se adaptará a la pieza, pero puede tener menos poder de arranque. Por otro lado, si el plato es demasiado duro, existe el riesgo de dañar la pieza o dejar áreas sin lijar debido a la falta de adaptabilidad del disco a ciertos ángulos.

En este sentido, se recomienda elegir el plato de soporte más blando posible y utilizar un grano más grueso en lugar de optar por un plato duro con un grano fino. De esta manera, los discos tendrán una mayor durabilidad y serán más eficientes al trabajar en la pieza. Además, se logrará un lijado uniforme en toda la superficie debido al elemento de contacto blando que se adapta bien a la geometría de la pieza.

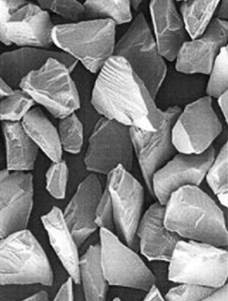

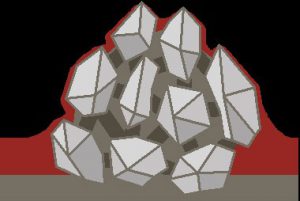

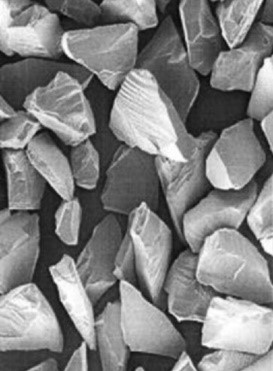

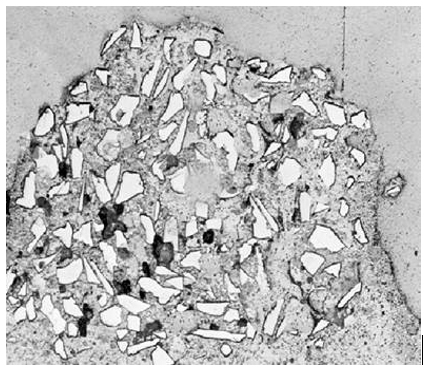

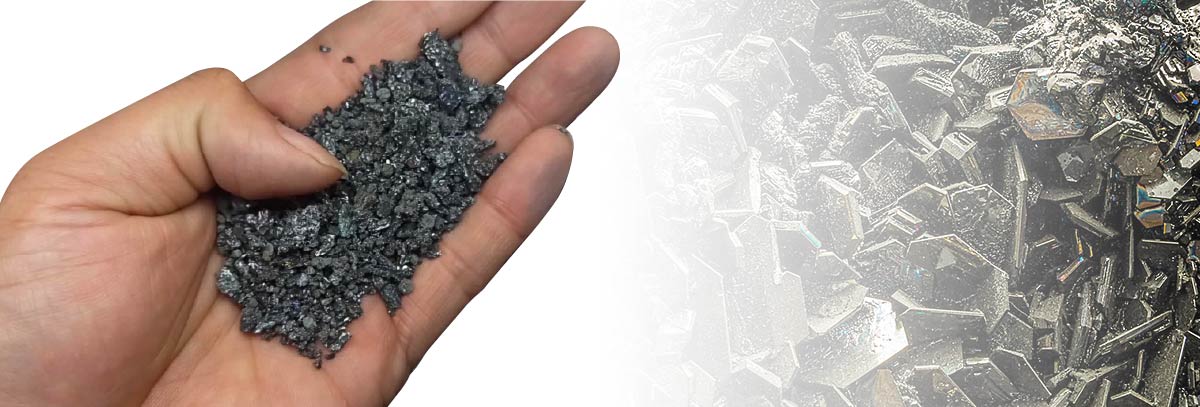

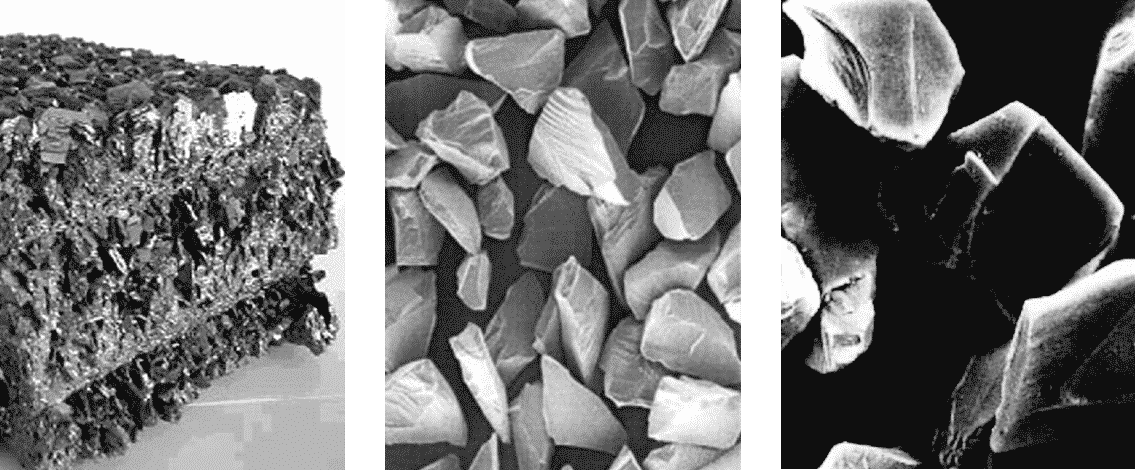

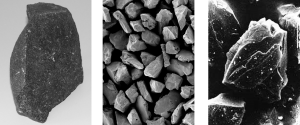

Grano compacto en discos velour

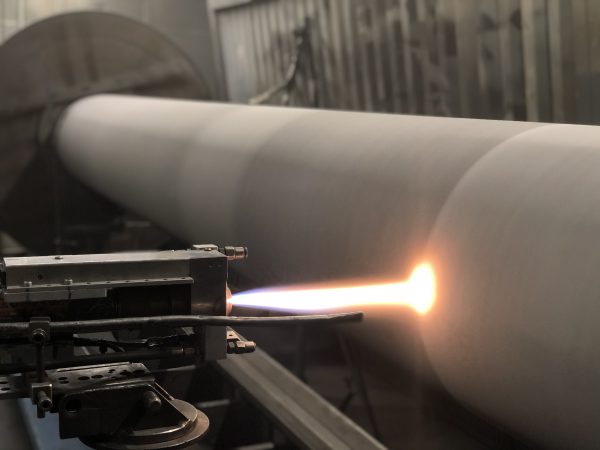

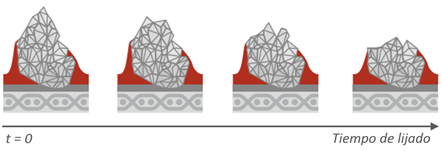

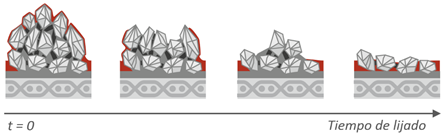

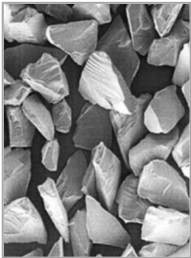

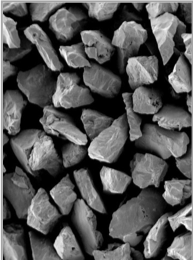

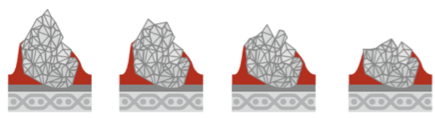

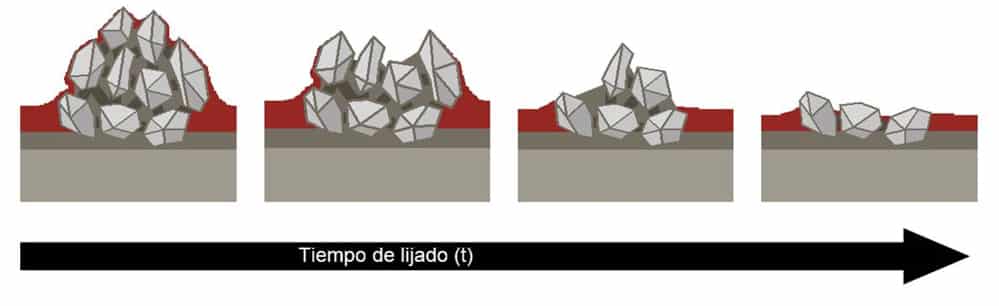

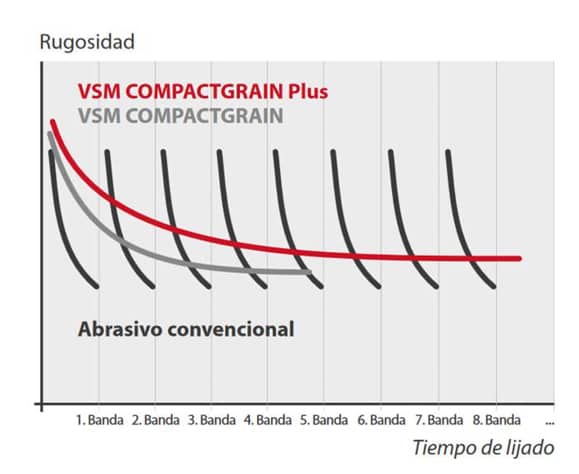

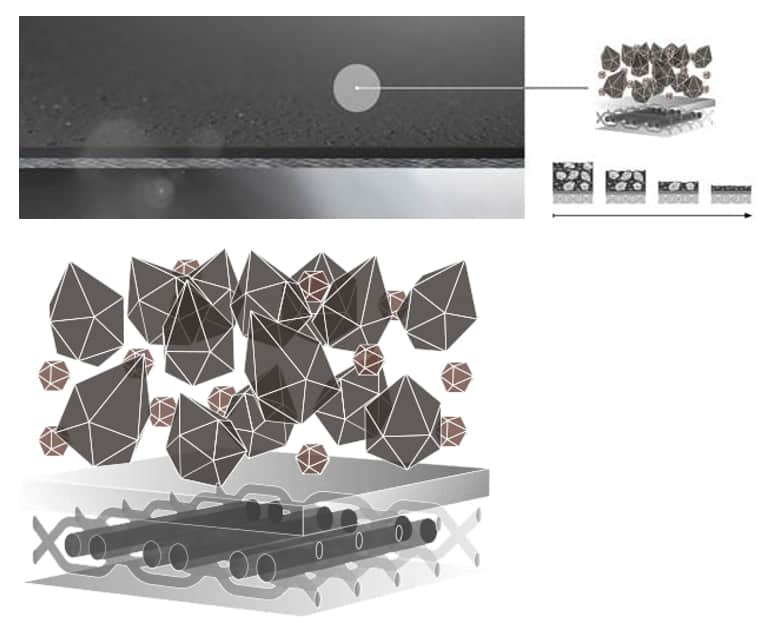

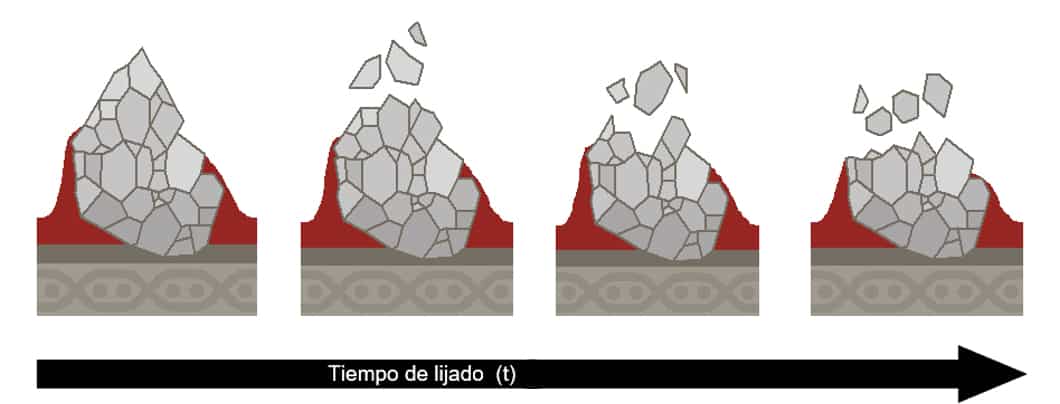

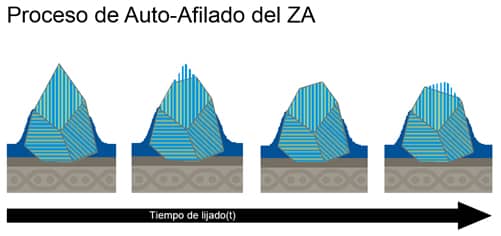

El grano compacto requiere una presión mínima de trabajo para permitir que se abra y se regenere, creando nuevas aristas que garantizan un lijado homogéneo. Es recomendable contar con una superficie de sacrificio donde se pueda abrir el grano de los discos nuevos e incluso afilar los discos de grano compacto que aún no están desgastados hasta la tela.

Los granos compactos, utilizados en aplicaciones de afinado con discos velour, ofrecen una ventaja significativa en comparación con otros abrasivos debido a su larga durabilidad y su rapidez al trabajar en la pieza. Al combinar un plato de soporte adecuado, una buena técnica de lijado y un grano compacto, los procesos de afinado se vuelven mucho más eficientes, lo que ahorra tiempo y dinero en la fabricación de las piezas.

Es importante destacar que, para prolongar la durabilidad de un disco de lijado, es necesario evitar aplicar demasiada presión sobre él. Si persiste un defecto que se pretende eliminar, es preferible optar por un grano más grueso, ya que su mayor agresividad permitirá arrancar más material.

En cuanto a los platos de soporte, es recomendable utilizar preferentemente platos blandos en lugar de platos duros, ya que ofrecen una mayor uniformidad al trabajar en toda la pieza.

Es importante tener en cuenta que la información y los consejos aquí mencionados representan solo una pequeña parte del conocimiento que existe en el mundo de los discos abrasivos. Las posibilidades y combinaciones disponibles son prácticamente innumerables.

Si la información proporcionada le resulta útil e interesante, pero considera que necesita más detalles, no dude en ponerse en contacto con nosotros. VSM es un fabricante de abrasivos flexibles que ofrece múltiples soluciones para abordar posibles problemas en el proceso de acabado de todo tipo de superficies.