Son muchas personas las que piensan que un acero inoxidable no puede oxidarse. Así que, para empezar, aclararemos que, en los aceros, el término «inoxidable» no significa que esté exento de oxidación, sino que, por su composición, su resistencia a la corrosión es mayor y al exponerlo a las condiciones propicias, es más complicado que esta prospere… ¡aunque no imposible! Por ello, se explica a continuación el proceso por el cual el acero inoxidable se oxida.

El proceso de oxidación

La oxidación es un fenómeno natural. El oxígeno, omnipresente en nuestra atmósfera, es un sujeto muy promiscuo con el resto de los elementos, así que estos siempre reaccionan con el medio que los rodea, de ahí que solamente unos pocos pueden hallarse en la naturaleza en su forma pura. El hierro no es una excepción.

En condiciones de humedad, el hierro reacciona con el oxígeno contenido en el agua para formar óxido (Óxido de hierro), que se deteriora rápidamente exponiendo más material a la reacción y convirtiéndose en corrosión mediante esta reacción en cadena. Tanto el hierro como los aceros al carbono no aleados son muy susceptibles a este tipo de reacción.

La oxidación se forma en una fina capa superficial, y puede repararse fácilmente mediante el correcto tratamiento de lijado y pulido, sin embargo, cuando el metal es atacado y se produce un deterioro de la superficie, llegando a degradar el cuerpo del material, se produce la «corrosión» y la superficie no podrá recuperarse.

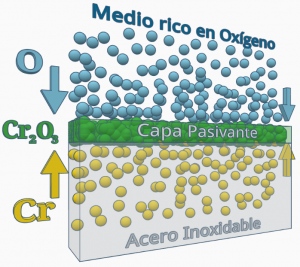

El acero inoxidable tiene la habilidad de bloquear la reacción de oxidación, generando una capa superficial denominada «capa pasivante» precisamente porque impide la interacción, y con ello, la reacción entre el metal y el medio… y ¿cómo lo hace?

Cómo se oxida el acero inoxidable: el papel del cromo

Para que un acero se denomine inoxidable, debe alearse con elementos que faciliten la creación de la capa pasivante que actuará como escudo, y aunque existen varios elementos aleantes, que pueden potenciar la resistencia a la corrosión, el cromo es el que mejor desarrolla esta tarea.

Las moléculas de cromo reaccionan con el oxígeno creando una fina capa superficial (Óxido de Cromo) estable y duradera. A diferencia del hierro, esta capa oxidada, no prosperará más allá de esta fina película superficial protegiendo el acero de la oxidación.

Para que el cromo pueda asociarse al oxígeno, debe estar presente en la aleación en una cantidad mínima del 10,5%, a partir de la cual se convierte en un acero «inoxidable», que creará y regenerará su escudo de forma autónoma siempre que cuente con oxígeno a su alcance, y cuanto mayor sea el contenido de cromo más rápido se regenerará la barrera.

Otros elementos aleantes, como por ejemplo el molibdeno, pueden potenciar notablemente el desarrollo de la capa pasivante y aumentar así la «inoxidabilidad» del acero.

La formación de la capa protectora se inicia de forma instantánea, y puede llevar entre unos minutos y varias horas, en función de las condiciones.

Pero si en ese momento crucial, se somete al material a condiciones especialmente agresivas, se contamina con partículas de hierro o productos químicos inadecuados, se daña estructuralmente por esfuerzos de expansión y contracción, provocados por calentamientos o enfriamientos rápidos, o se dificulta o impide la formación de su capa pasivante, limitando el oxígeno a su alcance. Irremediablemente se producirá la oxidación del acero inoxidable.

Cómo evitar que nuestro inoxidable se oxide

La aleación adecuada

Lo primordial, es escoger el material adecuado al entorno en el que va a permanecer y a los esfuerzos y requerimientos que va a sufrir. Cada tipo de acero inoxidable tiene su nivel de resistencia a la corrosión, así como otras muchas cualidades que vienen determinadas por su grado y composición. Consulte el valor PREN (Pitting Resistance Equivalent Number) para determinar si su producto podrá afrontar atmósferas más o menos agresivas, por ejemplo, según la distancia al mar, instalar un pasamano de AISI304 en un paseo marítimo sería un desastre.

Se debe elegir concienzudamente el producto más adecuado, ya que será determinante para su vida en servicio y evitará desagradables consecuencias.

Existen centenares de opciones a la hora de escoger el material idóneo, sin embargo, las soluciones fácilmente accesibles en el mercado se limitan a una decena.

Un almacenaje correcto

Proteger adecuadamente las piezas mientras están almacenadas, evitando exponerlas a golpes, rayaduras o contaminantes, ya sean químicos o al contacto con aceros al carbono u otros metales. En los talleres se debe evitar que virutas o polvo de otros procesos entren en contacto, o que la maquinaria de la zona colindante pueda salpicar aceites, taladrinas u otros líquidos.

Un diseño sin zonas de riesgo

Se debe tener en cuenta la orientación de los materiales en el momento de su instalación, evitando crear zonas cóncavas o recovecos que puedan convertirse en depósitos acumulando agentes corrosivos sin evacuarlos de forma natural, especialmente en intemperie.

Acero inoxidable y acero al carbono, siempre lejos

Procesar ambos materiales en su actividad, hazlo por separado, en zonas perfectamente aisladas. Utilizar herramientas específicas para cada material y jamás mezclarlas. Mantener la maquinaria libre de polvo y restos que puedan contaminar el ambiente. Las virutas de corte o polvo de lijado o pulido pueden depositarse sobre el material generando una fuente de potencial oxidación. Si debe unir dos metales diferentes, utilice aislantes para evitar una corrosión galvánica.

Protección activa

En todo proceso de manipulación y fabricación de piezas como la soldadura, mecanizado, estampación, corte, lijado, pulido, etc, se produce una destrucción de la capa pasivante que debe regenerarse utilizando el oxígeno al alcance. Dejar un tiempo prudencial antes de recubrir o plastificar el material de manera que pueda desarrollarse un correcto pasivado.

Pasivado «extra»

Aparte del pasivado natural, existen métodos para reforzar o mejorar el escudo de nuestro acero inoxidable. El pasivado químico consiste en realizar una limpieza del material para eliminar la presencia de partículas metálicas o posibles agentes oxidantes de la superficie, para después proporcionarle unas condiciones óptimas que favorezcan la regeneración de su capa pasiva.

Este proceso suele llevarse a cabo en piezas para industrias con mayor susceptibilidad, como la farmacéutica o aeronáutica, aunque es adecuado y aconsejable en toda industria.

Soldadura de calidad

Para realizar trabajos de soldadura en acero inoxidable se deben tener en cuenta algunos aspectos extra que entran en juego con este material, puesto que la exposición prolongada a las altas temperaturas de soldeo puede provocar una reacción que forme carburos con el cromo de la zona, debilitando la aleación (sensibilización) y disminuyendo así la resistencia a la corrosión.

Consulta a los expertos sobre el aporte adecuado y los parámetros que minimicen el riesgo de sensibilización del acero.

Como en todo trabajo de soldeo, la superficie debe ser correctamente preparada antes de la unión, mediante un lijado o cepillado adecuado. Si utiliza un cepillo, debe ser de acero inoxidable para no contaminar el material.

Después de soldar, se debe realizar una limpieza de la zona soldada para eliminar tensiones y zonas susceptibles de oxidación, surcos o esquinas pronunciadas.

Eliminar las zonas con decoloración si se han producido, mediante un producto adecuado o mecánicamente, con un lijado y pulido. También puedes intentar evitar la decoloración térmica del acero inoxidable. En función del volumen a eliminar, puede ser necesario un proceso u otro. Consulta a los expertos de lijado el más adecuado.

Un mantenimiento adecuado

El acero inoxidable se considera un material de bajo mantenimiento, aunque no nulo. Un ligero lavado de forma regular es necesario y el agua de lluvia puede ser suficiente, aunque según el grado y la agresividad del ambiente puede requerir un mantenimiento más frecuente con detergentes adecuados o incluso la aplicación de capas protectoras basadas en aceites o ceras que deberán también renovarse regularmente.

Un proceso de lijado y pulido adecuado

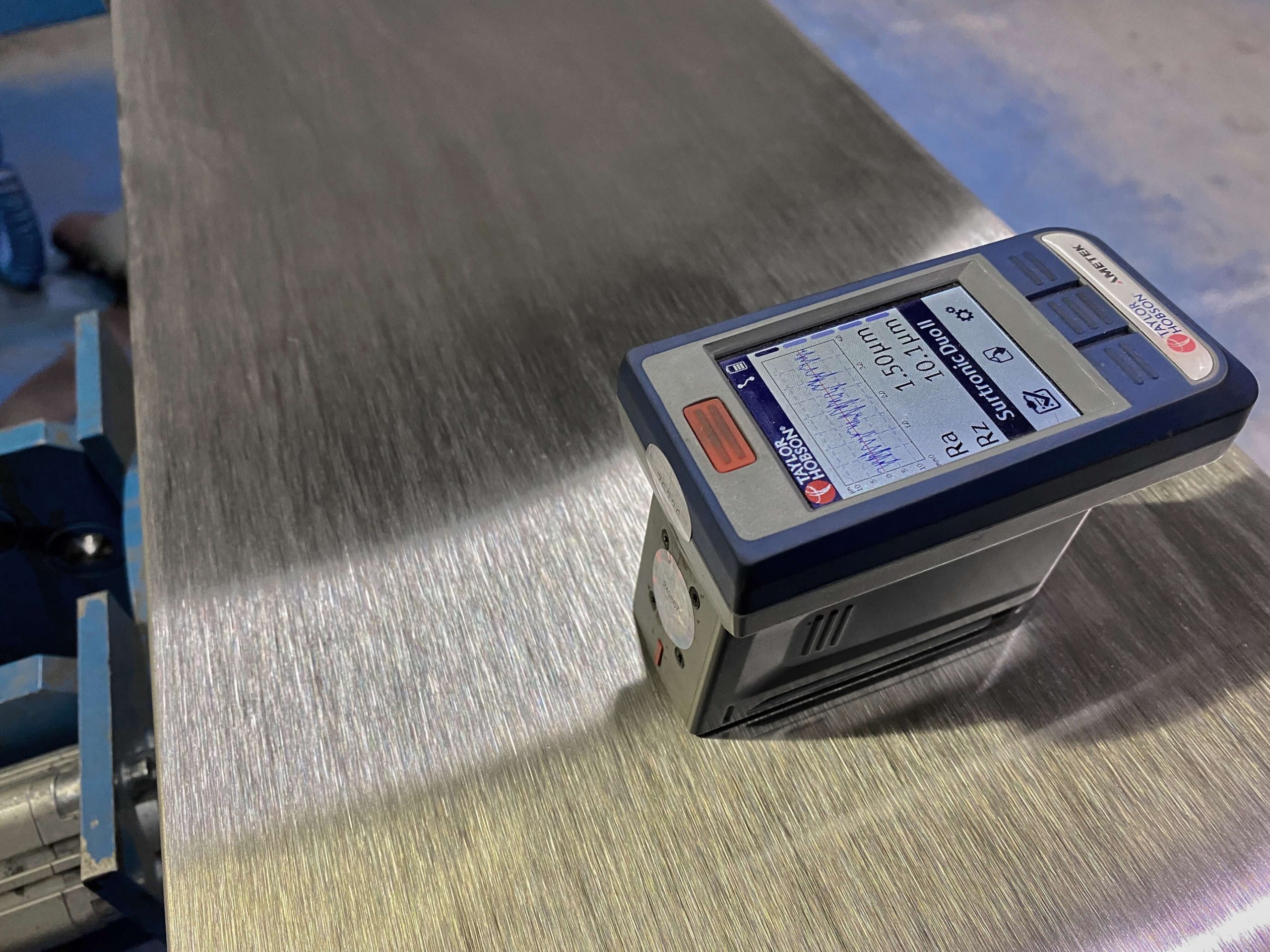

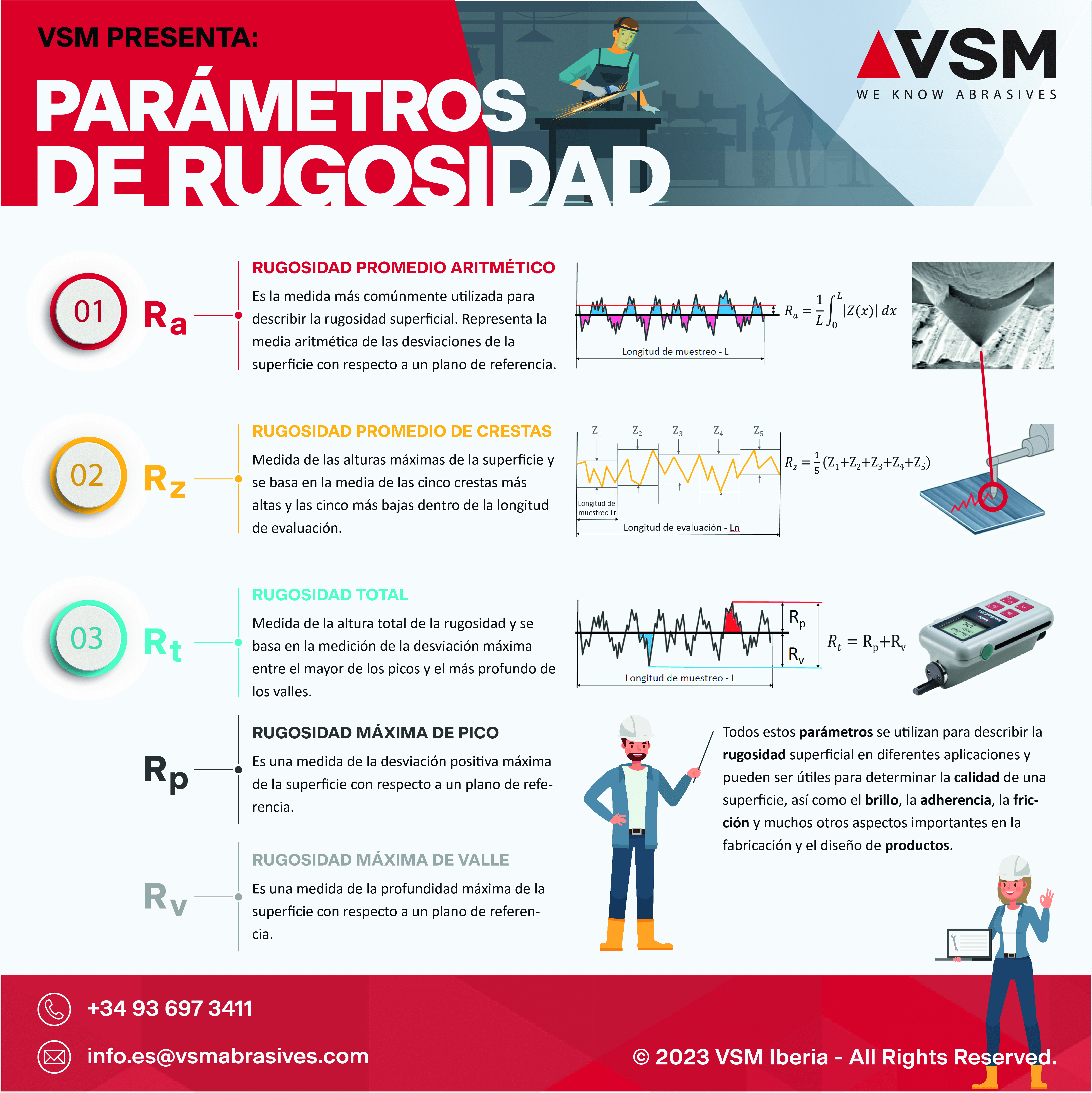

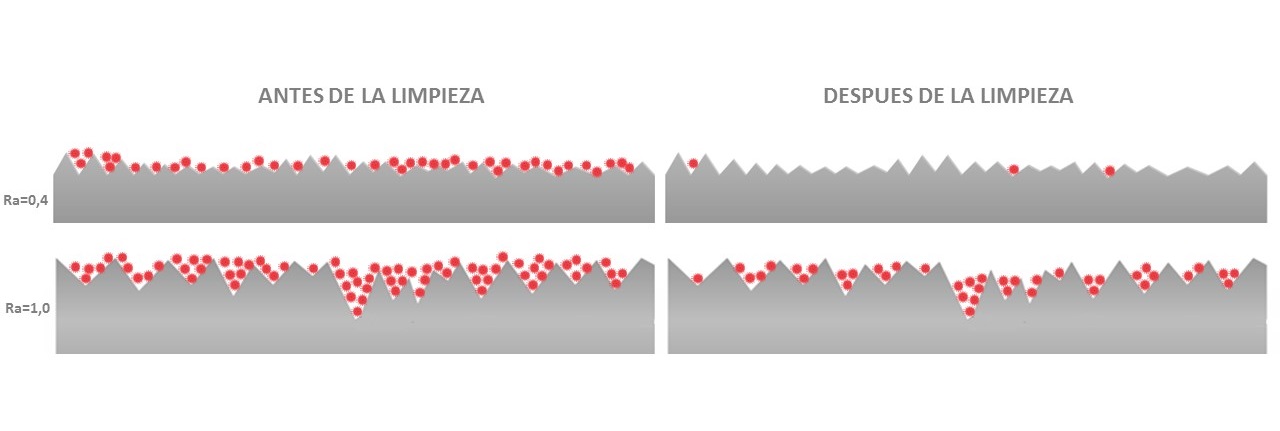

Si se realiza un proceso de lijado que requiera de varios pasos, se debe tener en cuenta que: cuanto mayor sea la rugosidad de la pieza, mayor será su susceptibilidad a la oxidación, puesto que retendrá más fácilmente partículas potencialmente contaminantes.

Un escalonado de granos correcto durante el lijado, producirá superficies más homogéneas y resistentes a la corrosión, así como una superficie mal lijada se convertirá en una posible fuente de corrosión. Una falta de pasos de esmerilado o un salto excesivo entre los granos durante el esmerilado provocará, que la superficie contenga futuros focos de corrosión y la aparición del fenómeno “Tea Staining” que se muestra en la imagen.

En pulidos mecánicos en los que se suele establecer un procedimiento, pero sin especificar concretamente unos valores de rugosidad límite salvo especificación expresa, y si algún fabricante lo hace, se limita a dar un parco valor de Ra muy poco descriptivo sobre la calidad superficial, por lo que deberemos considerar simplemente que, a menor rugosidad, mejor resistencia a la corrosión.

Para una superficie esmerilada mecánicamente se aconseja no sobrepasar un valor de Ra de 0,5µm, que se podrá conseguir con un proceso correcto de lijado hasta grano P320, sin embargo, a mayor susceptibilidad del conjunto (material y medio), una menor rugosidad siempre ayudará a evitar la oxidación.

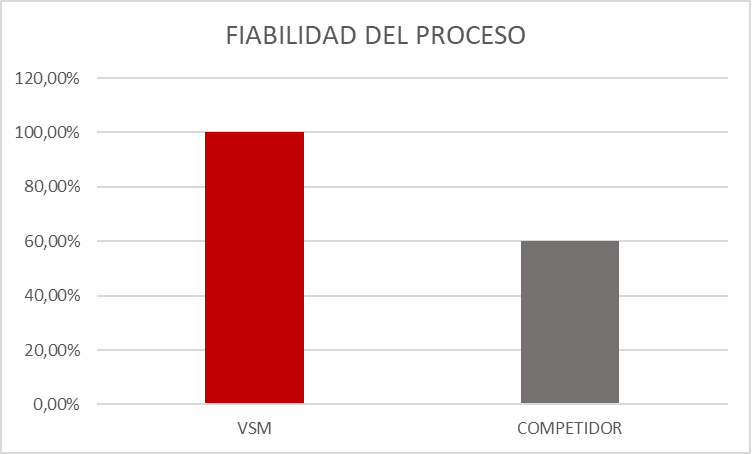

Desde VSM, como fabricantes de abrasivos, esperamos que este post en el que te hablamos sobre si el acero inoxidable se oxida te haya servido de ayuda. En nuestro blog también publicamos todo tipo de información sobre los abrasivos, como por ejemplo, cómo satinar el acero inoxidable con estos productos.

Descubre nuestra gama de abrasivos industriales: discos abrasivos, bandas abrasivas y mucho más.