La superficie de una pieza es crucial para su eficacia, especialmente en instalaciones que requieren condiciones de higiene estrictas, como la industria alimentaria, farmacéutica y química. Para garantizar la higiene, es necesario considerar varios parámetros, incluyendo la rugosidad superficial de las instalaciones e instrumentos utilizados, como canalizaciones, válvulas, depósitos, muebles y maquinaria en contacto directo con el producto durante el proceso.

Los acabados sanitarios se refieren a aquellos de calidad superficial que facilitan la limpieza, previenen la acumulación y propagación de bacterias, así como la formación de oxidación. Estos acabados garantizan altos niveles de asepsia y evitan la contaminación del producto.

Higiene y rugosidad superficial

La rugosidad superficial es una medida que define si un plano es más o menos liso, cuantificando el tamaño de las irregularidades presentes. La calidad superficial tiene una relación directa con la higiene, ya que, a mayor rugosidad, más difícil es limpiar la superficie y mayor es el riesgo de proliferación de bacterias y formación de depósitos, lo cual puede dar lugar a contaminación y oxidación.

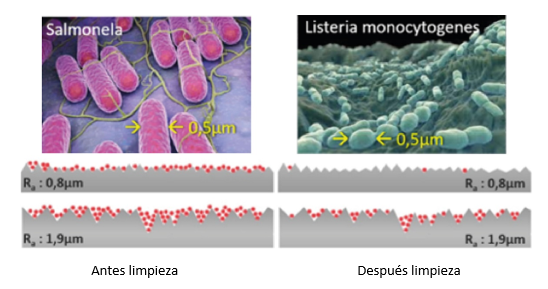

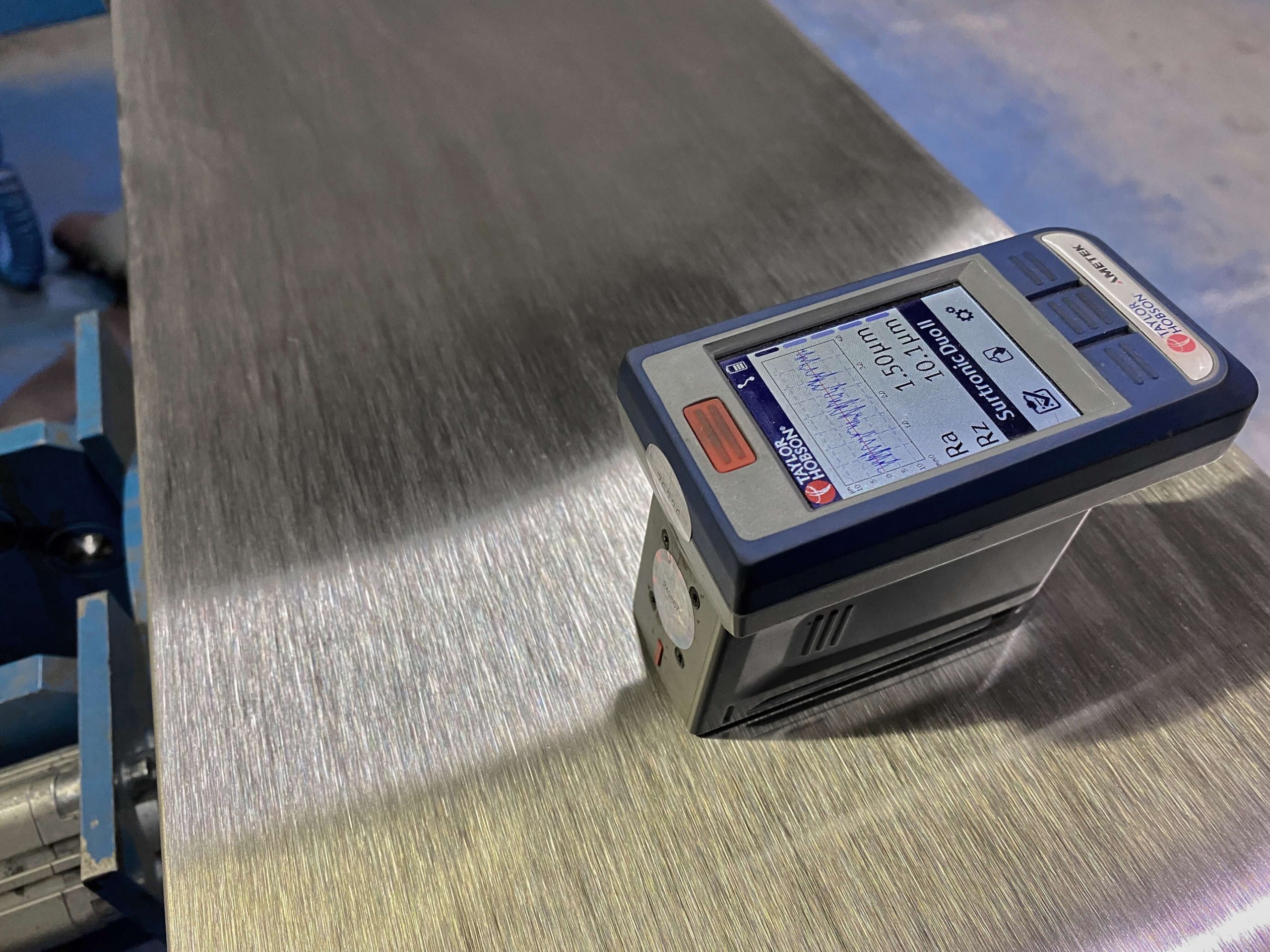

El enfoque principal de un acabado sanitario es hacer frente a las bacterias, que generalmente tienen un tamaño de entre 0,1 µm y 1 µm. Por lo tanto, es necesario asegurarse de que las irregularidades en la superficie no superen los 0,8 µm (Ra) para evitar que se adhieran o se depositen en ella. Dependiendo de la industria, la sensibilidad del producto y la importancia de evitar cualquier contaminación, este límite puede ser aún más estricto.

Normativas en acabados sanitarios

Normativas en acabados sanitarios

Existen diversas normativas que regulan las características superficiales de los acabados sanitarios, dependiendo de la industria, el elemento tratado y si la superficie está en contacto directo o indirecto con el producto procesado. Un estándar de referencia en el sector biofarmacéutico es ASME-BPE (BioPharma Equipment), el cual establece los requisitos de fabricación para sistemas y componentes utilizados en estas instalaciones, como canalización, valvulería y depósitos.

Además, existen otras normativas relacionadas que son relevantes, como la norma EN 10357 / DIN 11850 o la ASTM A270, las cuales se centran específicamente en la regulación de la tubería. Las normas anteriores, son ampliamente utilizadas en la industria con requisitos sanitarios, y establecen estándares de rugosidad para las superficies de acero inoxidable por debajo de los 0,8µm en Ra.

La Rugosidad y el lijado

Una vez que entendemos la importancia de mantener límites en la rugosidad superficial, es fundamental saber cómo lograrlos mediante el tratamiento adecuado de la superficie. En la mayoría de los casos, el lijado o pulido mecánico con abrasivos flexibles será el más efectivo.

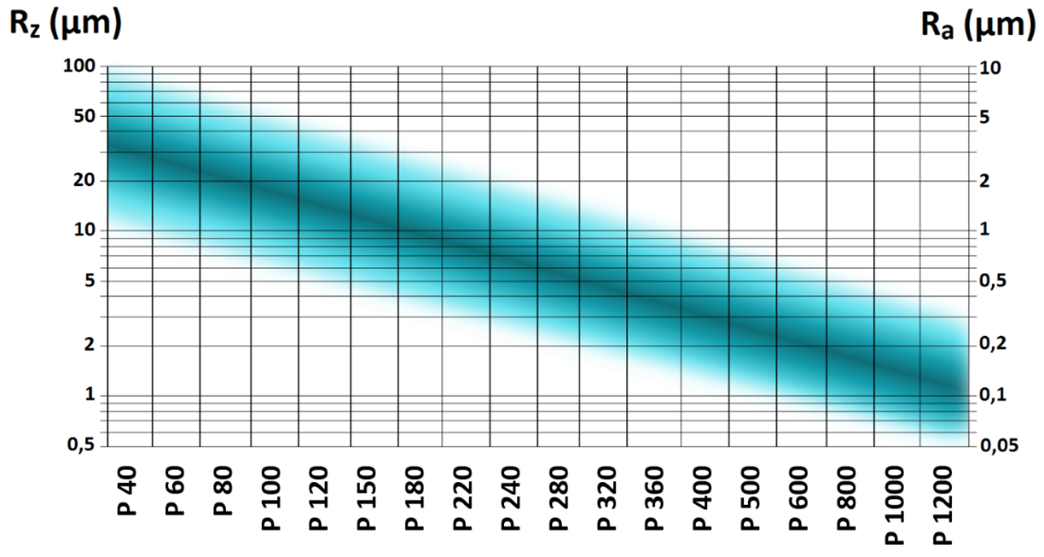

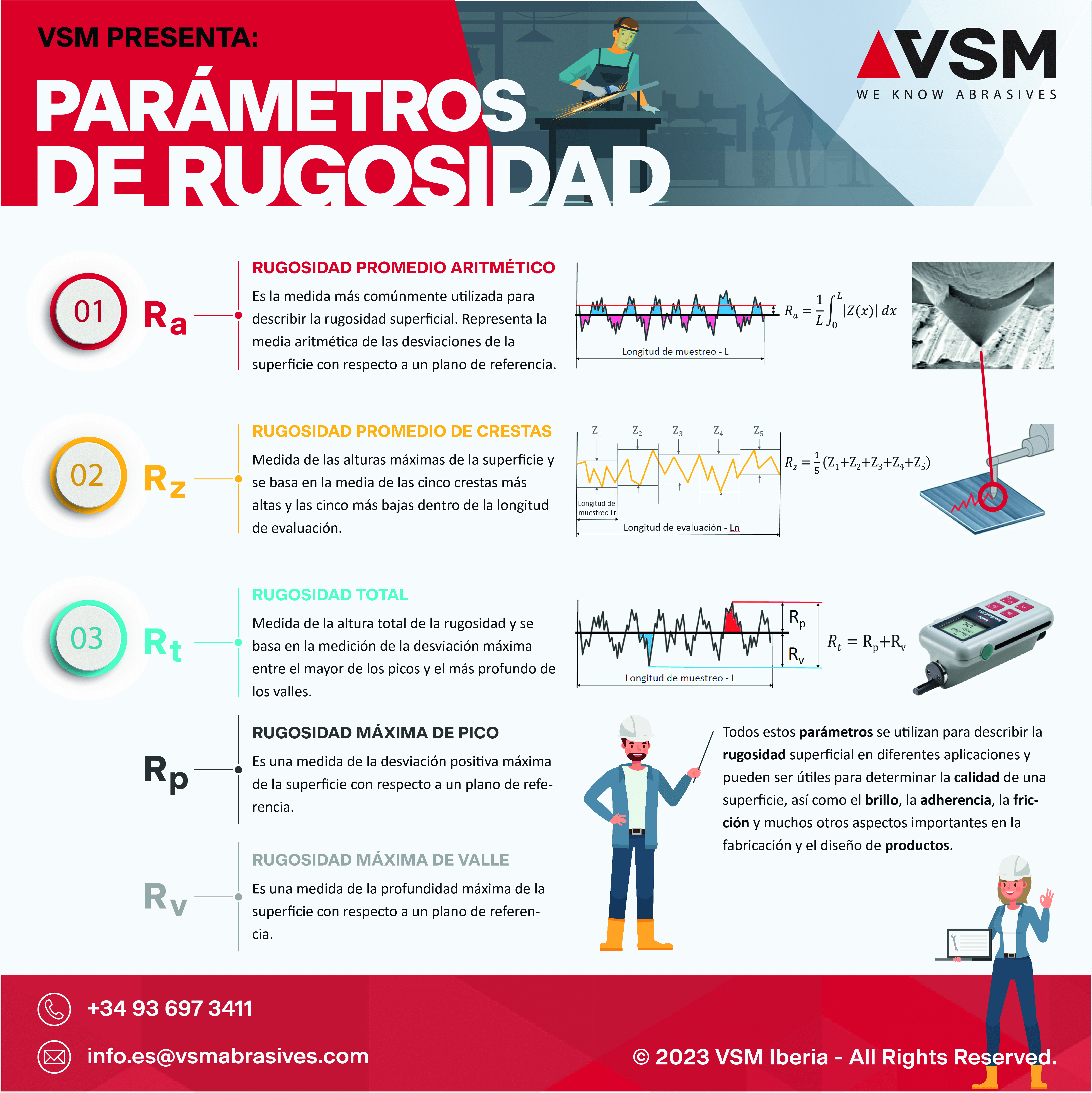

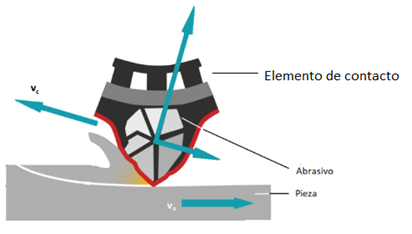

En la siguiente imagen, se puede identificar el tamaño de grano abrasivo necesario para alcanzar valores de rugosidad específicos.

Es importante tener en cuenta que el tamaño de grano utilizado tendrá un impacto variable en la superficie. Sin embargo, además del tamaño de grano, existen diversas variables en el proceso de lijado que también influirán en el tamaño de las irregularidades que el abrasivo provoque en la rugosidad de la pieza. Estas variables incluyen el formato del abrasivo, el tipo de soporte, la presión aplicada, la velocidad y el tiempo de proceso.

El gráfico anterior muestra una zona en lugar de una línea única. Para lograr una rugosidad Ra de 0,8µm, por ejemplo, sería necesario utilizar un abrasivo con grano P240 como punto de partida. Sin embargo, dependiendo del procedimiento empleado, puede ser posible obtener dicha rugosidad utilizando granos más gruesos (incluso P80) o más finos (hasta P360).

La importancia de un proceso escalonado

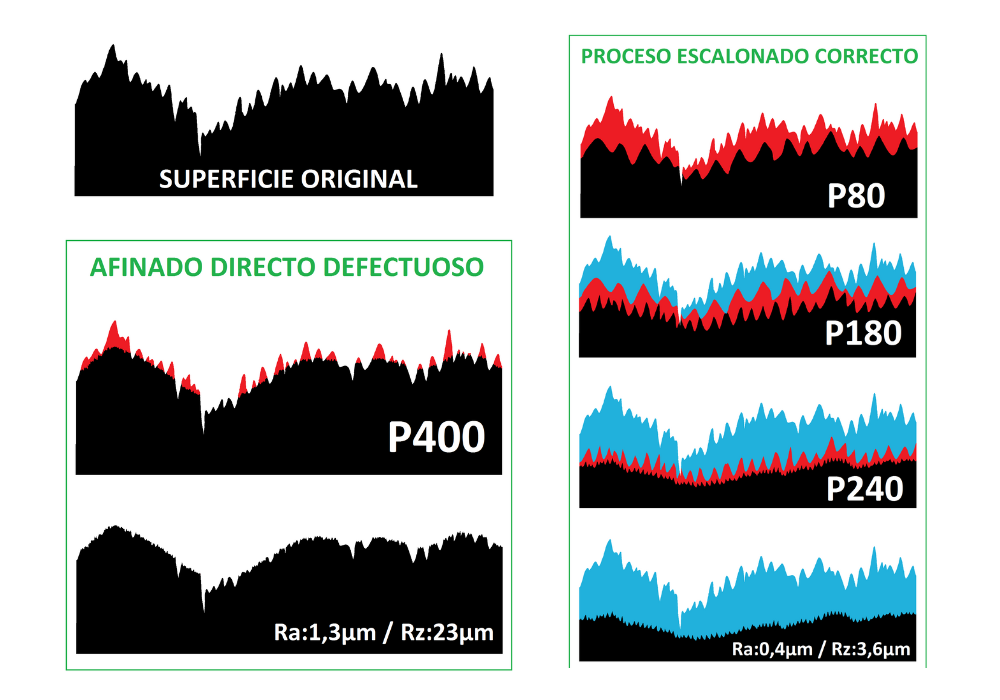

Aunque la tabla anterior puede servir como una guía efectiva para lograr la rugosidad deseada al final del proceso de preparación, es importante tener en cuenta que el estado original de la superficie a tratar jugará un papel clave en la determinación de los pasos necesarios hasta llegar al tamaño de grano que determine la rugosidad final.

Si es necesario corregir un cordón de soldadura, eliminar marcas de mecanizado, poros de laminación u otros defectos superficiales previos que tengan un volumen considerable, será necesario comenzar con un lijado utilizando un grano más grueso e incluso intercalar pasos intermedios si la superficie está lejos del tamaño de grano final. Es aconsejable no saltar más de 2 tamaños de grano en cada paso.

En muchos casos, se comete el error de intentar mejorar la rugosidad utilizando simplemente un grano más fino, cuando en realidad el problema reside en los primeros pasos del proceso. Intentar refinar una superficie trabajada con un grano muy grueso utilizando un grano excesivamente fino, requerirá un tiempo considerable de lijado para reducir las aristas del grano grueso hasta el nivel de su valle más profundo. De lo contrario, esas imperfecciones persistirán y comprometerán la rugosidad final, sin importar cuán fino sea el acabado.

Es importante tener en cuenta la secuencia adecuada de pasos de lijado y utilizar los granos adecuados para eliminar los defectos y lograr una superficie lo más uniforme posible antes de pasar a granos más finos. Esto permitirá obtener mejores resultados y optimizar el proceso de preparación de la superficie.

La rugosidad superficial desempeña un papel crucial en cualquier pieza y puede marcar la diferencia entre un trabajo mediocre y un resultado excelente.

Siempre es recomendable confiar en profesionales del tratamiento superficial, ya que te ayudarán a evitar errores, ahorrar tiempo y agregar valor a tus productos.

Si deseas obtener un mayor conocimiento sobre los acabados sanitarios o los parámetros de rugosidad, no dudes en compartir tus dudas con nosotros. Estaremos encantados de ayudarte.

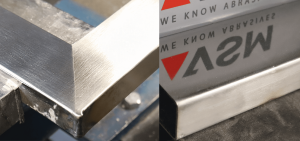

En VSM, somos especialistas en la fabricación de abrasivos y en la aplicación de soluciones de lijado. Además, ofrecemos formaciones virtuales sobre abrasivos para que puedas ampliar tus conocimientos en el tema. Confía en nosotros para obtener resultados de calidad y aprovecha nuestras oportunidades de formación en línea. Estamos aquí para ayudarte en todo lo relacionado con el tratamiento superficial y los abrasivos.