Com o que é que se lixa o metal? Um dos mais antigos processos de maquinagem é o lixamento, que encontrou o seu caminho na maioria das indústrias e setores de produção. Por esta razão, este post explica em detalhe como o metal é lixado.

No caso do metal, a indústria do ferro e do aço é responsável pela obtenção dos metais que serão tratados através de diferentes processos de fabrico, e como resultado, produzirá diferentes produtos para uso diário e industrial. É por isso que o lixamento é essencial para o tratamento e preparação de superfícies metálicas. Existem diferentes métodos para o tratamento de superfície do metal: jato de granalha, jato de areia e lixamento, utilizando abrasivos em lixa.

Com o que é que se lixa o metal?

O princípio de todo o lixamento começa com o abrasivo, que é produzido sinteticamente pela grande maioria dos fabricantes de lixas e abrasivos para garantir dureza e tenacidade de acordo com os padrões de qualidade prometidos.

Dependendo do tipo de metal a ser tratado, existe uma grande variedade de abrasivos e máquinas adequadas para cada processo, como por exemplo:

Formatos abrasivos em lixa:

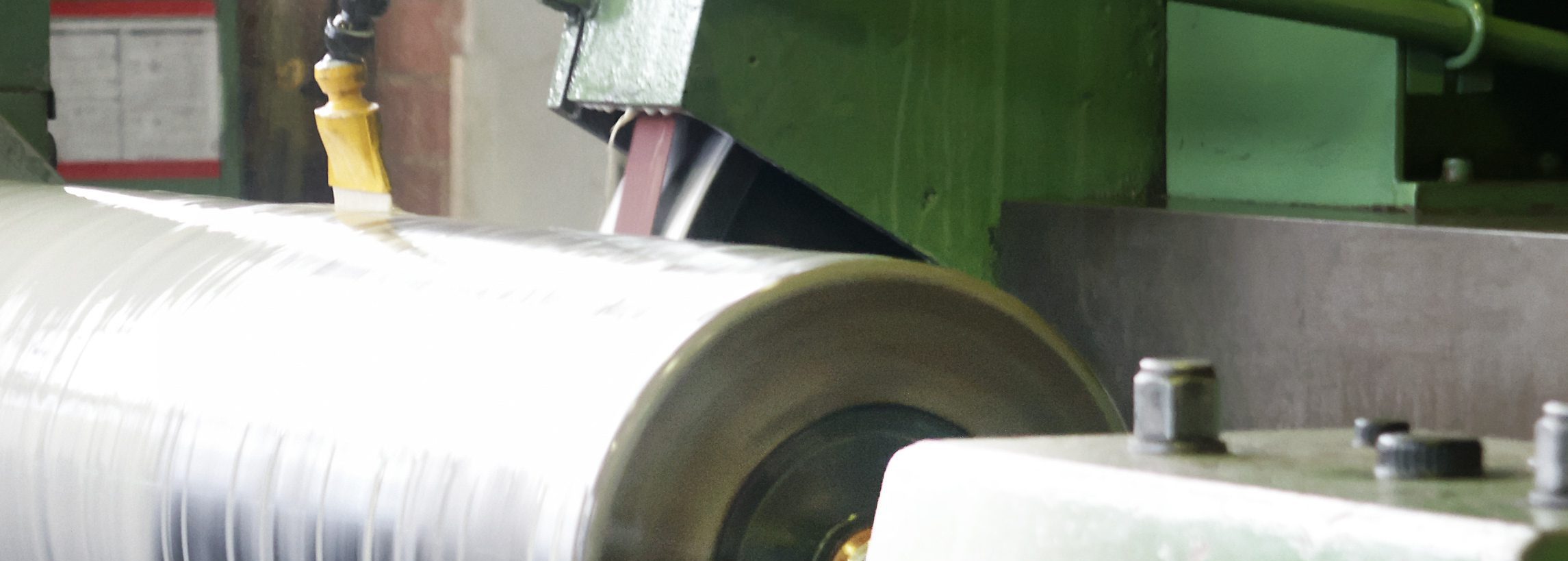

- Cintos abrasivos. São adequados para o nivelamento automático do enchimento de soldadura, trabalhos de rebarbagem, retificação de peças fundidas, remoção de defeitos e obtenção de um acabamento perfeito.

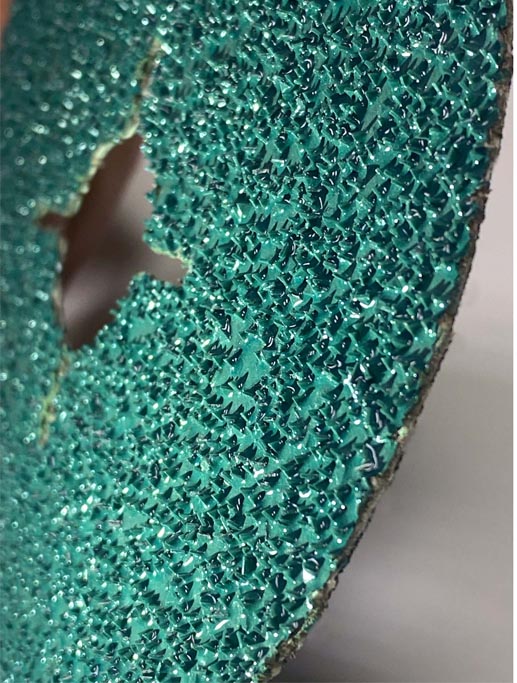

- Discos abrasivos. Ideal para trabalhos de desbaste, a escolha certa de grãos abrasivos com um efeito auto-afiador faz a diferença no que diz respeito ao seu corte agressivo e vida útil.

- Rolos abrasivos. Perfeito para lixar à mão e em máquinas portáteis; dependendo da peça e do material, estão disponíveis suportes de papel e tecido com diferentes dimensões.

- Folhas abrasivas. Concebidas para uso universal em máquinas portáteis e para operações de lixamento manual, têm uma vasta gama de furos que permitem a sua utilização em quase todas as máquinas.

Maquinaria:

- Máquinas fixas: plana, cilíndrica, suporte traseiro

- Máquinas portátiles: lixadora radial ou de tubos, lixadora de tambor, lixadora de discos, lixadora orbital, lixadora de cinta portátil.

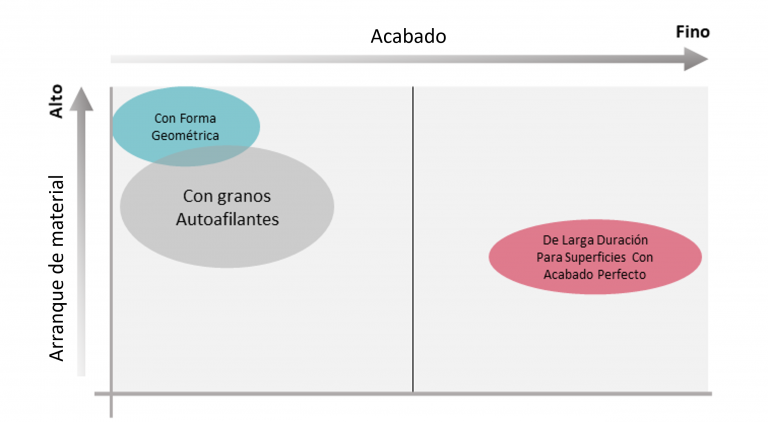

A tecnologia e o desenvolvimento contínuo da estrutura, aperfeiçoamento e acabamento dos abrasivos está a tornar-se cada vez mais especializada de acordo com o material, processo e acabamento que cada indústria procura. Aqui apresentamos-lhe os abrasivos mais notáveis para lixar metais, escolhendo o abrasivo certo para cada processo gera resultados melhores do que o esperado e economias nas linhas de produção.

Abrasivos de forma geométrica

Este abrasivo de forma geométrica garante a máxima remoção de stock, tempos de processamento muito curtos e moagem a frio sem redução de brilho na superfície de contacto, prolongando assim a sua vida útil.

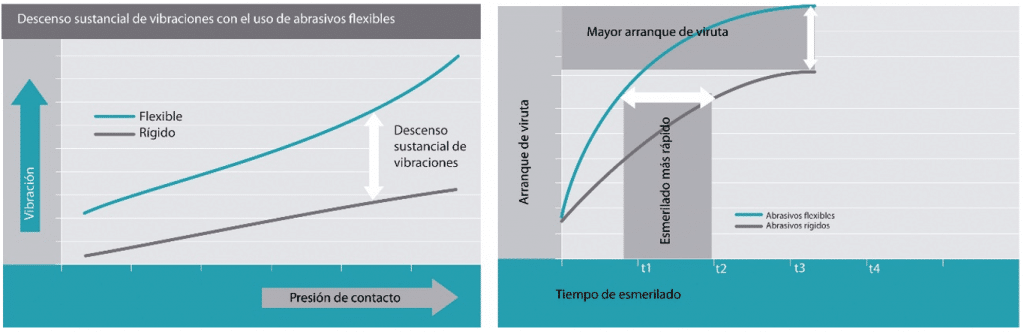

As suas pressões de contacto baixas e médias reduzem significativamente o ruído e as vibrações, reduzindo assim o stress sobre os operadores e máquinas. Este abrasivo reduz os custos operacionais, tais como tempos de produção, energia e custos de armazenamento.

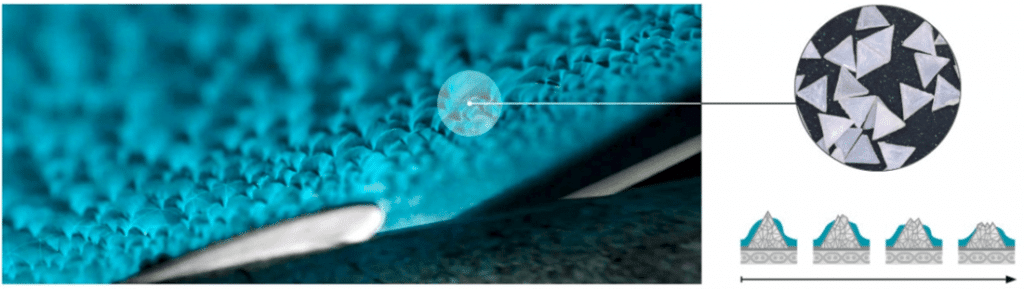

Abrasivos com grãos auto-afiadores

Estes abrasivos têm uma estrutura microcristalina que permite uma fratura muito mais fina e nítida na estrutura do grão, resultando em temperaturas de trabalho mais baixas e numa durabilidade muito maior.

Estes grãos abrasivos atingem um óptimo desempenho de moagem. Para além de ser o produto ideal para numerosas aplicações de moagem manual e automática, oferece uma excelente relação preço/desempenho.

Abrasivo de longa duração para acabamentos de superfície perfeitos

Estes abrasivos de longa duração têm uma vida útil extremamente longa e deixam um padrão de lixamento uniforme com rugosidade constante e valores de brilho estáveis, proporcionam uma remoção contínua do stock devido a um padrão de desgaste mais uniforme e garantem uma elevada estabilidade do processo.

Este aumento substancial na vida útil em comparação com os abrasivos convencionais resulta em menos mudanças de ferramentas.

Aqui pode encontrar a diferença entre estes três tipos de lixas abrasivas:

Não se esqueça que, para saber com o que é que deve lixar o metal, tem de ter em conta o tamanho, o tipo de grão, o suporte. Se encontrar a combinação perfeita destes três aspetos, o seu processo será muito mais eficiente e poupará dinheiro.

Lembre-se de utilizar o seu equipamento de segurança: luvas, máscara, tampões para os ouvidos e capacete nos seus processos de lixamento.

Esperamos que este post no qual lhe explicamos com o que é que se lixa o metal tenha sido interessante para si. Saiba mais sobre VSM, fabricantes de abrasivos, e descubra a nossa vasta gama de produtos abrasivos.