Enfrentarse a la dura tarea de desbaste de un metal siempre supone un reto para el operario que debe realizarla. Por ello, te mostramos algunas claves a la hora de elegir tu disco de desbaste.

Hace unos años, sólo se presentaba una opción como viable, ya que era la única que permitía extraer una cantidad razonable de material por unidad de tiempo: los discos de desbaste rígidos.

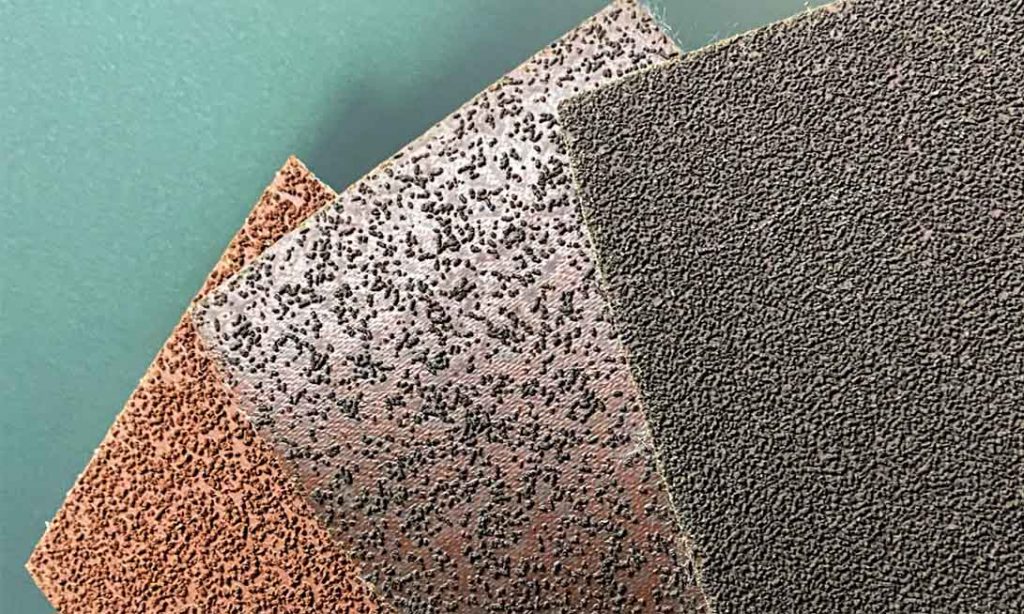

La rápida evolución tecnológica de los discos de lija les ha convertido en la opción más adecuada para la mayor parte de aplicaciones de desbaste de metales. Su agresividad se ha visto incrementada notablemente, a la vez que su ergonomía mejorada y su reducida peligrosidad les está convirtiendo en la opción preferida de empresarios, jefes de taller y operarios.

Para qué sirve un disco de desbaste

Los discos de desbaste son materiales abrasivos que se utilizan para aplanar un cordón de soldadura. De esta forma, logramos que las superficies sobre las que después seguiremos trabajando, estén libres de defectos o imperfecciones.

Criterios a seguir para realizar un desbaste con discos de lija

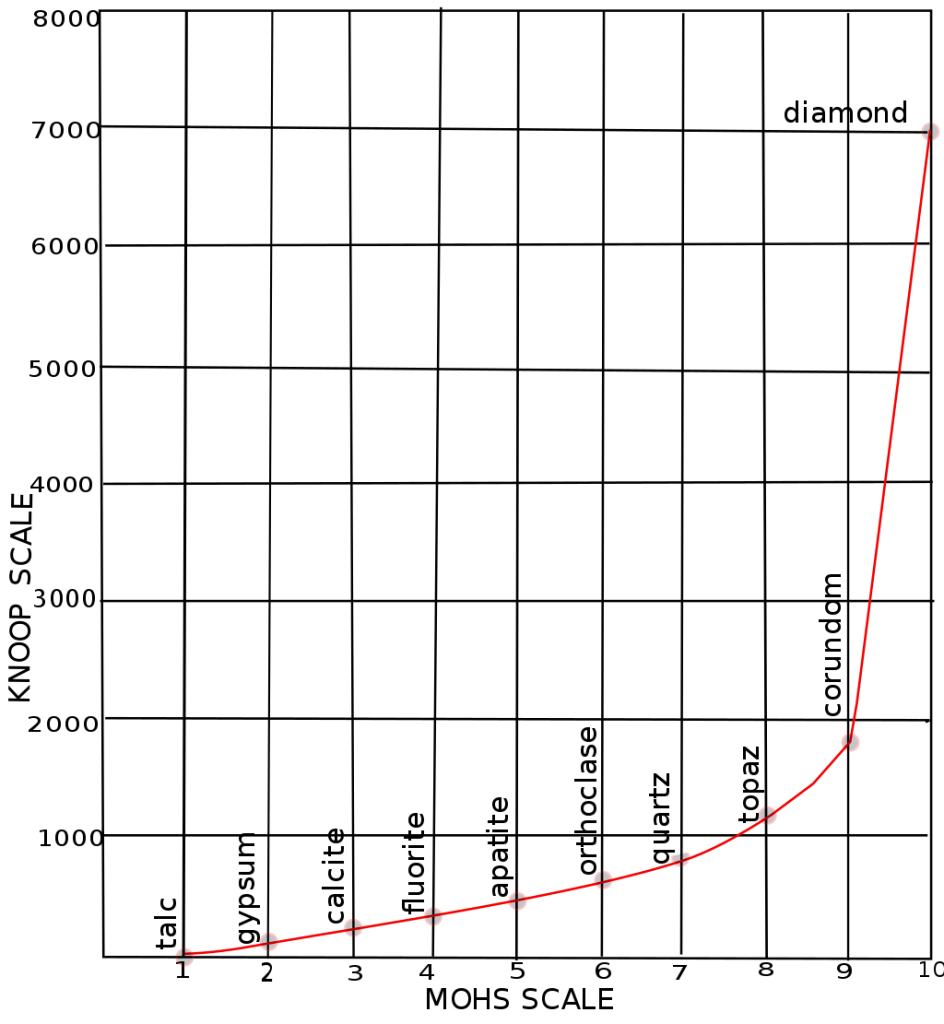

- Material que debemos desbastar: es muy importante conocer la dureza y tenacidad, que marcan la maquinabilidad del metal que se pretende lijar. La selección del disco de desbaste cambiará si el metal es aluminio u otro material no férrico, acero de baja aleación, acero aleado o incluso titanio.

- Tarea de desbaste: lo que puede condicionar más es la superficie de contacto que debemos lijar. No será lo mismo lijar una superficie extensa (p.ej. saneado de rayas en una zona plana) que una pequeña zona que entrará en contacto con nuestro disco de lija (p.ej. biselado de un canto o eliminación de rebabas).

- Máquina disponible: en este caso serán determinantes factores como el diámetro admisible, la potencia de la máquina o la posibilidad de regular su velocidad.

Elección del disco de desbaste

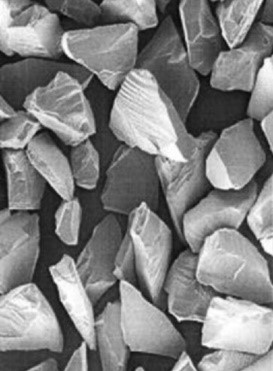

- Tipo de grano abrasivo: para elegir cualquiera de los tipos de discos abrasivos, es fundamental el grano abrasivo. Los tipos de minerales más empleados en operaciones de desbaste de metales serían el zirconio o el óxido de aluminio endurecido por un proceso de ceramicado (comercialmente denominado cerámico). Hace unos años el zirconio se empleaba ampliamente en metales no férricos (aluminio, zamak, cobre, latón) o en aceros de baja aleación, mientras que los granos cerámicos se empleaban en los duros y tenaces aceros aleados (como acero inoxidable). Con el transcurso de los años, el diferencial de precios entre unos granos y otros se ha reducido de tal forma que los cerámicos se han convertido en la opción más rentable en todo tipo de desbaste de metales. Últimamente se han introducido los granos cerámicos con forma geométrica lo que está provocando la sustitución generalizada de los discos de desbaste rígidos.

- Tamaño del grano: también es fundamental saber cómo elegir el grano de lija. Lo habitual será buscar el grano más basto disponible, siempre y cuando el acabado no sea un inconveniente. Es importante mencionar que cualquier disco de lija permite obtener un mejor acabado que el disco de desbaste rígido equivalente. La gama de granos más habitual son los de tamaño 20, 24, 36 o incluso 40.

- Aditivos: en este caso podemos encontrar las siguientes ante distintas situaciones que condicionarán la elección del disco:

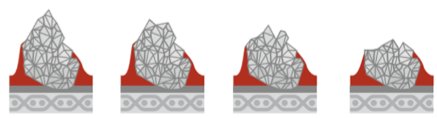

- El material es blando y las partículas fundidas se depositan sobre el grano abrasivo, acortando su vida: los discos con capa de stearato ayudarán a retrasar este fenómeno y extender la vida útil del disco.

- El material tiene una baja conductividad térmica y pueden aparecer decoloraciones, fruto del exceso de temperatura: debemos buscar productos con capa aditiva refrigerante que ayudarán a reducir la temperatura en el punto de lijado.

Otros condicionantes

- Parámetros de lijado: si la máquina lo permite, podremos ajustar la velocidad de corte. A mayor velocidad de corte, mayor extracción de material lograremos. El único limitante sería la temperatura admisible por el material para evitar decoloraciones. A mayor Vc, más temperatura.

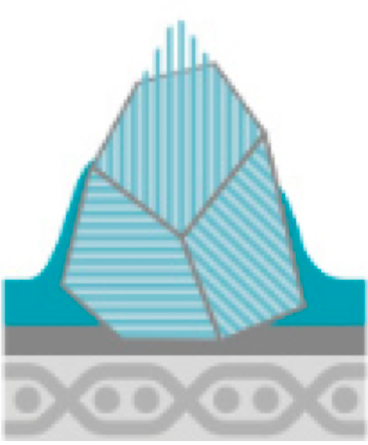

- Elementos de contacto: los discos de desbaste de lija deben ir siempre montados sobre un plato de soporte. Existen numerosas opciones y siempre se olvida la importancia de seleccionarlo adecuadamente. Un plato rígido y con nervios será adecuado para tareas como el biselado o el rebarbado, mientras un plato más blando y liso realizará tareas donde la exigencia de extracción de material sea menor pero el acabado pueda cobrar importancia.

Desde VSM, expertos en la fabricación de abrasivos, esperamos que esta guía rápida sobre los discos de desbaste te hayan servido de ayuda. Contáctanos para cualquier duda o información que necesites. Descubre nuestra amplia gama de abrasivos industriales: lijas de banda, rollos abrasivos y mucho más.