Por su facilidad de uso y su variedad de formatos, el abrasivo flexible se ha convertido en una de las herramientas más versátiles del mercado. Los discos abrasivos pueden ser utilizados en centenares de aplicaciones de lijado y pulido, desde altos desbastes hasta tratamientos superficiales que requieran acabados de rigurosa calidad. En este artículo mostraremos los principales tipos de disco y sus características.

Tipos de discos abrasivos

El principio de funcionamiento de un disco abrasivo es bien simple: anclado sobre un eje de rotación, mediante un sistema de plato de soporte en el caso de discos flexibles, aprovecha la alta velocidad perimetral, para obtener su capacidad de corte contra la pieza de trabajo, o en sistemas orbitales, realiza un movimiento circular no concéntrico, que proporciona acabados no direccionales, útiles para algunos tipos de procesos posteriores.

Su reducido tamaño ofrece una gran ventaja para acceder a cualquier tipo de pieza y su facilidad de uso y cambio rápido le confieren la versatilidad que lo hace omnipresente en todo taller donde se realicen operaciones de transformación metálica.

Discos de corte

El disco de corte se identifica normalmente por su rigidez y bajo grosor, ya que aprovecha esta reducida superficie de contacto para concentrar toda la presión en una zona puntual y ejercer la máxima efectividad cortando el material mediante abrasión, esto es, eliminando material, no por cizallamiento. Cualquier material puede ser cortado con el disco adecuado.

Discos rígidos de desbaste

Al igual que un disco de corte, estas herramientas están fabricadas a partir de un entramado sólido y resistente que contiene incrustaciones de granos abrasivos en toda su estructura, sin embargo, su grosor es mayor puesto que su tarea no es la de cortar, sino de remover material superficialmente. La rigidez de estos discos de desbaste permiten obtener tolerancias de trabajo muy reducidas y el hecho de trabajar con la arista posibilita el acceso a esquinas, sin embargo, su propia estructura sólida y aglomerada, con una disposición de granos aleatoria, limita su efectividad de corte y aporta gran fricción durante el lijado que se convierte en una alta carga térmica.

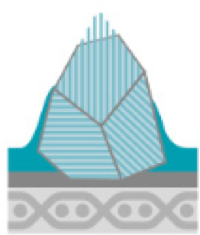

Discos de fibra

Los discos de fibra están compuestos por un resistente soporte de fibra vulcanizada sobre el que se aplica la capa de granos abrasivos recubiertos parcialmente con los ligantes, y dejando expuesta una gran parte de grano que aumenta notablemente la capacidad de penetración en la pieza. La gran diferencia con los discos rígidos se basa en esta única capa superficial de grano, que actúa en toda la parte plana del disco, en lugar de hacerlo únicamente con la arista. Los discos de fibra deben ser utilizados con un plato de soporte con el que puede adaptarse la flexibilidad aportando así un mejor acabado y un comportamiento mucho más suave.

Discos de láminas

Ideados a partir de la combinación de un soporte rígido y láminas superpuestas de abrasivo flexible en soportes de tela, los discos de láminas ofrecen un comportamiento intermedio entre el disco rígido y el de fibra en cuanto a adaptabilidad y agresividad, no requieren utilizar un plato soporte y pueden trabajar con la arista en zonas de difícil acceso, aunque sea aconsejable no hacerlo si no se trata de un formato de disco específico para ello. Estos discos destacan principalmente por su gran versatilidad de uso.

Discos de anclaje velour o adhesivos

Ya sea en maquinaria radial o rotorbital, los discos con sistema de auto-fijación, ya sea de velour o adhesivo están fabricados a partir de un abrasivo flexible con soportes de papel, tela o film. Su sistema de cambio es el más rápido, aunque requieren siempre de un plato soporte para su uso. Estos discos pueden trabajar de forma totalmente plana, por lo que se utilizan principalmente en procesos donde se requiera un acabado fino, o un patrón isotrópico (no direccional) en sistemas orbitales, sin marcas o rasgaduras que comprometan la calidad superficial de la pieza.

Discos de cambio rápido

Fabricados normalmente a partir de un abrasivo flexible con soportes de tela o fibra, estos discos tienen un tamaño especialmente reducido (entre 30 y 75mm de diámetro) que les permite acceder a zonas complicadas. Su anclaje se basa en un inserto central que se acopla a un plato soporte. Su duración es limitada puesto que su superficie útil es muy reducida, aunque su accesibilidad es su gran ventaja.

Cómo elegir el disco abrasivo adecuado

Existen diversas características de los abrasivos que deben tenerse en cuenta en el momento elegir el disco adecuado a cada tarea. A continuación, podemos ver algunas de ellas:

- Aplicación. A excepción del disco de corte, que no necesita aclaración sobre su cometido, podríamos dividir los tipos de aplicación según su necesidad de desbaste, acabado y accesibilidad. En la siguiente tabla podemos identificar el grado de eficacia de cada disco según estos aspectos, así como algunas de sus otras características importantes:

| Desbaste | Acabado | Accesibilidad | Temperatura | Duración | Vibraciones | |

| Disco de desbaste | Adecuado | Deficiente | Muy adecuado | Excesiva | Larga | Altas |

| Disco de fibra | Idóneo | Bueno | Poco adecuado | Baja | Larga | Bajas |

| Disco de láminas | Poco adecuado | Bueno | Muy adecuado | Media | Larga | Medias |

| Disco velour | Nada adecuado | Muy bueno | Poco adecuado | Media | Media | Bajas |

| Disco cambio rápido | Poco adecuado | Bueno | Muy adecuado | Baja | Corta | Bajas |

- Tamaño del grano. El tamaño de grano abrasivo, también conocido como “Granulometría”, se refiere al volumen de cada uno de los granos abrasivos que componen la herramienta; cuanto mayor sea el grano, más profundo será el surco que deje sobre la pieza al trabajar sobre ella (mayor rugosidad) y mayor cantidad de material extraerá (más agresividad). Los tamaños de grano suelen clasificarse mediante una numeración que, contrariamente a lo que pudiera pensarse, es más baja mientras mayor sea el grano, ya que esta numeración indica básicamente los orificios por pulgada cuadrada que debe tener el tamiz por el que se ha filtrado ese grano.

- Tipo de grano. Los tipos de grano abrasivo más comunes a nivel industrial, dejando de lado los superabrasivos como el Diamante o el CBN, son el Carburo de Silicio, la Zirconia Alúmina (circonio) y el Óxido de Aluminio (Corindón) en su versión estándar u obtenida mediante un proceso Sol-Gel (corindón cerámico). Cada uno de ellos cuenta con diferentes grados de dureza y tenacidad por lo que serán más o menos adecuados en función del material sobre el que van a trabajar. A continuación, repasaremos cada uno de ellos.

Tipos de grano

Los principales tipos de granos abrasivos que se utilizan en la fabricación de discos son:

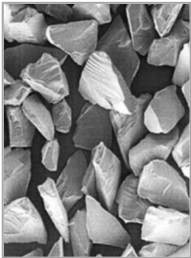

Carburo de silicio

Es el más duro de los abrasivos estándar, aunque su estructura cristalina también le confiere una alta fragilidad, por lo que se utiliza solamente para el lijado de materiales especialmente duros como la piedra, cristal, cerámica o aleaciones de muy alta dureza, ya que su baja tenacidad reduce su durabilidad. También se utiliza en patrones de acabado muy fino, ya que su estructura cristalina y afilada proporciona unas superficies de alto brillo.

Óxido de aluminio

El más común de los abrasivos, ya que presenta una alta dureza, solo ligeramente menor que el Carburo de Silicio, pero una notablemente mayor tenacidad, ofreciendo mejores rendimientos en la gran mayoría de aplicaciones.

El Corindón es el abrasivo por excelencia por su bajo coste y su versatilidad.

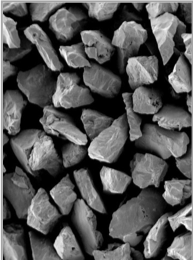

Zirconio de alúmina

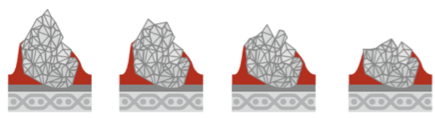

Este material es en realidad una combinación de óxido de aluminio y zirconio, que proporciona un corte rápido y una mayor resistencia en el trabajo con la mayoría de metales. La estructura laminar de este grano, le confiere la capacidad de autoafilarse por el desgaste discontinuo de ambos componentes, Corindón (más duro) y Zirconio (más tenaz), manteniendo un alto ratio de corte durante toda su vida útil.

Corindón cerámico

El Óxido de Aluminio en su versión procesada mediante Sol-Gel es el tipo de grano con mejores resultados en aplicaciones donde se requiera remover grandes cantidades de material, puesto que mantiene la alta dureza original del Corindón, incrementando su tenacidad al formar estructuras de microcristales que, al fragmentarse, generan nuevas aristas de corte.

Ya sea que requieras abrasivos para pulir, para cortar o rebarbar, confiamos en que la elección del disco adecuado ya no suponga un gran dilema. Desde VSM, expertos en la fabricación de abrasivos, podemos ayudarte a elegirlo. Descubre nuestra amplia gama de abrasivos industriales y contáctanos.