El grano abrasivo es el elemento más importante de una herramienta abrasiva. Éste cumple la función primordial de cortar y levantar la viruta entrando en contacto directo con el material a tratar y siendo responsable del resultado final en cuanto a desbaste y acabado superficial, pero no todos los tipos de grano abrasivo se comportan igual sobre todas las superficies.

En este post se intentará mostrar algunas recomendaciones sobre los aspectos que deben tenerse en cuenta a la hora de elegir el tamaño del grano abrasivo más adecuado según el trabajo a realizar y las condiciones en las que vaya a llevarse a cabo.

Las propiedades mecánicas críticas de un grano abrasivo

Todo material puede actuar como abrasivo según sea la superficie contra la que lo enfrentemos, sin embargo, su capacidad para enfrentarse victoriosamente a cuantos más elementos posibles será la que determinará su validez como “herramienta abrasiva” y para ello deberá tener algunas cualidades mecánicas críticas. Vemos a continuación en qué propiedades de los abrasivos debemos fijarnos para saber cómo elegir el grano de la lija.

Dureza

Esta es la cualidad más importante que caracteriza un abrasivo. La dureza determina la capacidad de un material de rayar o ser rayado por otro, por lo que cualquier material utilizado como abrasivo debe superar en dureza al material a tratar.

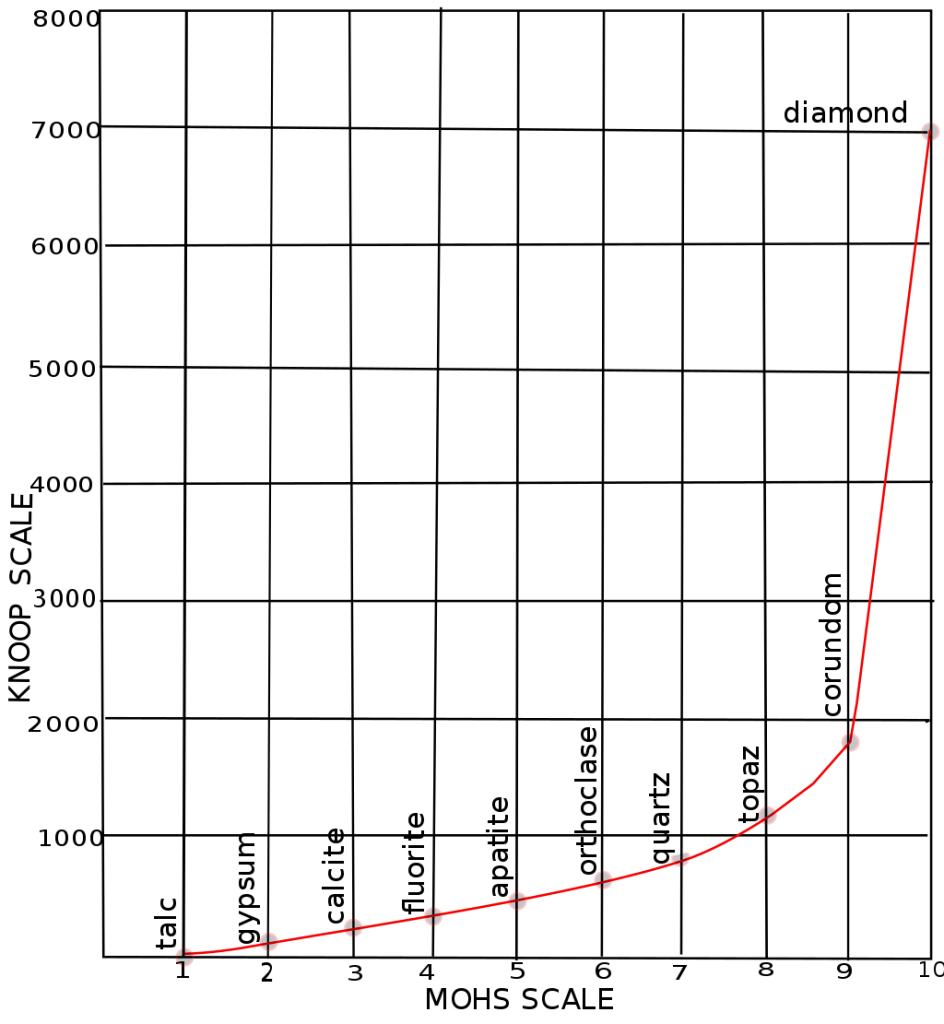

La clasificación de materiales por su dureza tiene su origen en 1822, cuando el geólogo alemán Friedrich Mohs ordenó diversos minerales por la capacidad de rayarse unos a otros, creando así la primera escala de dureza “La escala de Mohs” que, aunque simplemente daba una información cualitativa, fue la base para que posteriormente se cuantificara en valores concretos creando nuevas unidades de medida y permitiendo un mejor estudio científico.

Tenacidad

A diferencia de la dureza, la tenacidad es la capacidad que tiene un material de absorber energía antes de fragmentarse en condiciones de impacto, o lo que podríamos definir en un abrasivo, su resistencia al desgaste. Esta cualidad, aun y no ser tan crítica como la dureza, marcará el comportamiento de nuestro abrasivo y su duración. Ambas cualidades, dureza y tenacidad, suelen ir contrapuestas, lo que es muy duro suele ser frágil… poco tenaz, por lo que en ocasiones deberá sacrificarse cierto grado de dureza si ésta es suficiente, para mejorar en el rendimiento del abrasivo.

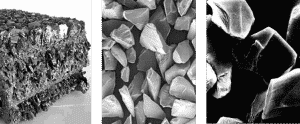

Tipos de granos abrasivos y sus características

Aunque se partiera originalmente de minerales naturales para la construcción de productos abrasivos, hoy en día se emplean exclusivamente materiales sintéticos para su uso industrial, mejorando notablemente sus cualidades mediante tratamientos térmicos.

Los principales tipos de grano utilizados en la fabricación de abrasivos flexibles son: Zirconia Alúmina, Carburo de Silicio y Óxido de Aluminio en su versión básica, fundida, y en la versión denominada cerámica, obtenida mediante procesos especiales de transición (Sol-Gel).

Carburo de Silicio:

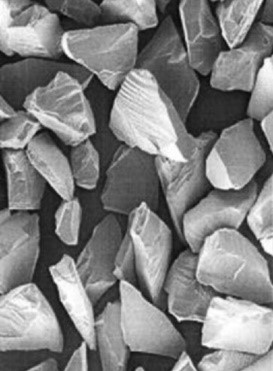

- Composición cristalina.

- Excepcional dureza, aunque limitada tenacidad.

- Aristas muy afiladas.

- Adecuado para trabajar materiales especialmente duros.

- Muy buenos acabados.

Es el más duro de los abrasivos estándar, aunque su estructura cristalina también le confiere una alta fragilidad. Se utiliza solamente para el lijado de materiales especialmente duros como la piedra, cristal, cerámica o aleaciones de muy alta dureza, ya que su baja tenacidad reduce su durabilidad. También se utiliza en patrones de acabado muy fino, ya que su estructura cristalina y afilada proporciona unas superficies de alto brillo.

Zirconia Alúmina:

- Composición cristalina laminar.

- Muy alta tenacidad.

- Capacidad de autoafilado.

- Alta capacidad de corte durante toda la vida útil.

- Adecuado para desbastes en procesos de media a alta presión.

Este material es una combinación de óxido de aluminio y zirconio, que proporciona un corte rápido y una mayor resistencia en el trabajo con la mayoría de los metales. La estructura laminar de este grano, le confiere la capacidad de autoafilarse por el desgaste discontinuo de ambos componentes, Corindón (más duro) y Zirconio (más tenaz), manteniendo un alto ratio de corte durante toda su vida útil.

Óxido de aluminio (Corindón):

- Composición cristalina.

- Excelente combinación de dureza y tenacidad.

- Es el abrasivo sintético más utilizado.

- Adecuado para casi cualquier material metálico.

El más común de los abrasivos, ya que presenta una alta dureza, solo ligeramente menor que el Carburo de Silicio, pero una notablemente mayor tenacidad, ofreciendo mejores rendimientos en la gran mayoría de aplicaciones. El Corindón es el abrasivo por excelencia por su bajo coste y su versatilidad.

Óxido de Aluminio Cerámico:

- Composición en forma de microcristales.

- Alta dureza y excepcional tenacidad.

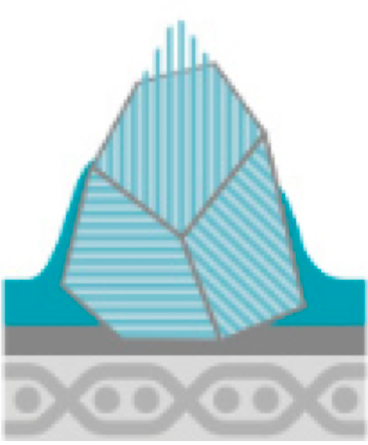

- Capacidad de autoafilado.

- Alta capacidad de corte durante toda la vida útil.

- Con alto rendimiento y poder de corte con presiones de trabajo moderada.

El Óxido de Aluminio en su versión procesada mediante SolGel es el tipo de grano con mejores resultados en aplicaciones donde se requiera remover grandes cantidades de material, puesto que mantiene la alta dureza original del Corindón, incrementando su tenacidad al formar estructuras de microcristales que, al fragmentarse, generan nuevas aristas de corte.

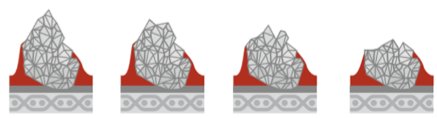

La dispersión de granos

Cuando se habla de dispersión o concentración de granos, se hace referencia a la cantidad de granos abrasivos presentes en una unidad de superficie, y aunque no se va a encontrar un valor concreto de “densidad” de grano, se puede diferenciar entre tres tipos principales de dispersión: estándar, grano abierto y alta densidad.

Esta concentración de grano influirá notablemente en el comportamiento del abrasivo por una simple cuestión de física. A mayor cantidad de granos, la presión ejercida por cada uno de ellos va a ser menor, y con ella, la capacidad de penetración, limitando así la agresividad del abrasivo, aunque mejorando el acabado y aumentando normalmente su rendimiento puesto que el esfuerzo soportado en conjunto va a ser menor. Por el contrario, una dispersión abierta proporcionará una mayor capacidad de penetración, a la vez que un mayor espacio entre granos que ayudará a retrasar el embozamiento en materiales ligeros y a mejorar la tasa de arranque en materiales muy duros.

El tamaño de grano o “granulometría”

Para poder identificar el tamaño medio de un grano abrasivo se utiliza una numeración que suele seguir unos estándares marcados por varias organizaciones según su origen (FEPA, CAMI, JIS, GOST…). Aunque existen fabricantes o productos concretos para los que se establece una numeración basada directamente en el tamaño medio del grano en micras, en general, el número que suele acompañar un abrasivo indicando el tamaño de grano, se refiere a la cantidad de orificios por pulgada cuadrada que tiene el tamiz por el cual ha sido filtrado ese grano durante un proceso de sedimentación, por lo que, mientras mayor sea la numeración, más fino será el grano.

Cada fabricante utiliza esta numeración basándose en alguna de las normativas existentes, aunque pudiendo introducir ciertas desviaciones a su interés. El marcaje europeo es el más sencillo de reconocer ya que identifica el grano con una “P” garantizando que su cribaje se ha realizado siguiendo una normativa específica marcada por FEPA (Federación Europea de Productores de Abrasivos) y su tamaño no podrá exceder unos límites concretos marcados por esta normativa.

Conocer estas recomendaciones van a ser de gran utilidad para elegir el grano abrasivo más adecuado según el trabajo a realizar y las condiciones en las que vaya a llevarse a cabo, de esta forma los resultados finales van a tener el éxito esperado.

Descubre más sobre los abrasivos en nuestro blog, donde hablamos, entre otros, sobre cómo absorber vibraciones en el lijado o todo sobre el carburo de tungsteno.