Os materiais abrasivos de grãos mais comuns são:

- Carbureto de Silício: É o mais duro dos abrasivos padrão, embora sua estrutura cristalina também lhe confira alta fragilidade, por isso só é utilizado para lixar materiais especialmente duros como pedra, vidro, cerâmica ou ligas muito altas. A dureza, uma vez que supõe baixa tenacidade, reduz sua durabilidade. Também é usado em padrões de acabamento muito finos, pois sua estrutura cristalina e nítida fornece superfícies de alto brilho.

- Óxido de Alumínio (Coridon): O mais comum dos abrasivos, por possuir uma dureza elevada, apenas ligeiramente inferior ao Carbureto de Silício, mas uma tenacidade notavelmente superior, oferecendo melhor desempenho na grande maioria das aplicações. O Coríndon é o principal abrasivo, por excelencia, devido ao seu baixo custo e versatilidade.

- Zircônio ou Alumina de Zircônia: Este material é na verdade uma combinação de óxido de alumínio e zircônia, que fornece corte rápido e maior resistência ao trabalhar com a maioria dos metais. A estrutura laminar deste grão confere-lhe a capacidade de se autoafiar devido ao desgaste descontínuo de ambos os componentes, Coríndon (mais duro) e Zircônio (mais tenaz), mantendo uma elevada relação de corte ao longo da sua vida útil.

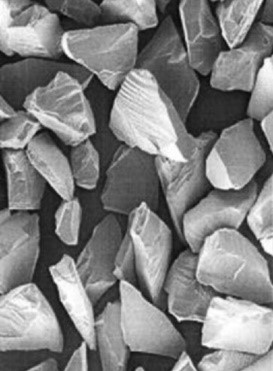

- Grão Cerâmico: O Óxido de Alumínio em sua versão processada por Sol-Gel é o tipo de grão com melhores resultados em aplicações onde grandes quantidades de material precisam ser removidas, pois mantém a alta dureza original do Corindon, aumentando sua tenacidade quando forma estruturas microcristalinas que, quando fragmentadas, geram novas arestas de corte.

Características essenciais de materiais abrasivos granulados

Apesar da existência de infinitas variedades de ferramentas abrasivas e materiais granulados no mercado, podemos facilmente classificá-los por suas características dimensionais e suas propriedades mecânicas:

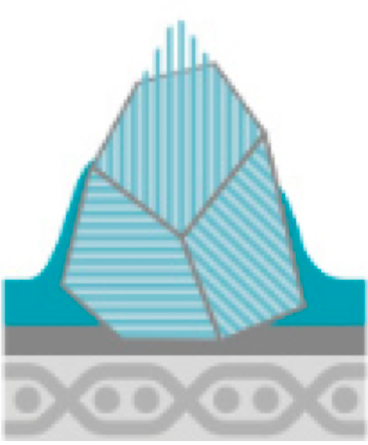

- Densidade do grão. Refere-se à quantidade de material distribuída por unidade de volume. Quanto maior a densidade de um abrasivo, maior sua reserva de grão e sua duração, embora seja possível que ao distribuir o grão de forma tridimensional, sua eficácia de corte seja menor e o rendimento total não seja maior.

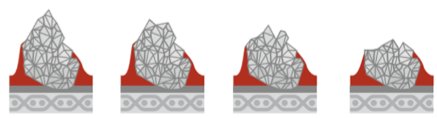

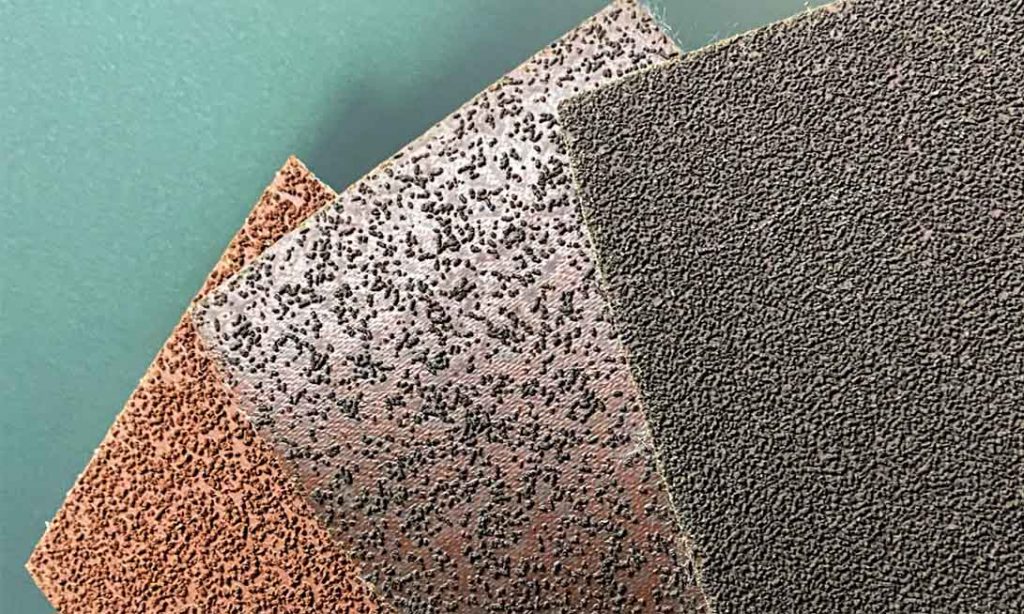

- Dispersão de grãos. Refere-se à quantidade de grãos abrasivos existentes por unidade de área, também conhecida como “abertura” do grão. Normalmente a dispersão do grão é classificada em seus extremos, podendo identificar facilmente estes três tipos:

- Dispersão densa ou fechada. Com superfície coberta com grão abrasivo em mais de 80%, ferramentas abrasivas com grão fechado possuem grande número de pontas ativas que distribuem a pressão total do processo, proporcionando acabamento homogêneo e maior vida útil, embora limitando a capacidade de penetração. Esta dispersão pode ser utilizada na usinagem de metais quando existem altas pressões ou quando se pretende obter bons acabamentos.

- Dispersão semiaberta. Seu substrato é revestido com grãos abrasivos entre 70 – 80%. Esta estrutura pode ser utilizada no lixamento de tintas, plásticos e metais em geral. O ligeiro espaçamento entre os grãos confere uma melhor capacidade de penetração ao mesmo tempo que um comportamento uniforme.

- Dispersão aberta. O seu suporte é revestido com grão abrasivo a uma densidade inferior a 70%. Esta dispersão facilita a acomodação de aparas e detritos lixados e é muito eficaz em materiais leves como madeira ou alguns metais não ferrosos que tendem a entupir excessivamente o abrasivo.

- Numeração do material granulado. Normalmente é utilizado um número para designar o tamanho do grão abrasivo que equivale ao número de furos por polegada quadrada que possui a malha ou filtro encarregado de sua seleção, após o processo de sedimentação.

Embora não haja uma regra específica para agrupá-los, de acordo com o tamanho do grão podem ser divididos em:

- Grão grosso: do grão 12 ao 80.

- Grão médio: do grão 100 ao 280

- Grão fino: do grão 320 ao 600.

- Grão superfino: a partir do grão 600

Esses tamanhos específicos são padronizados pela Federação Europeia de Produtores de Abrasivos (FEPA). Para mais detalhes sobre a nomenclatura utilizada e sobre as escalas de numeração, pode-se consultar o documento Escalas de Graduação de Abrasivos para Lixas.

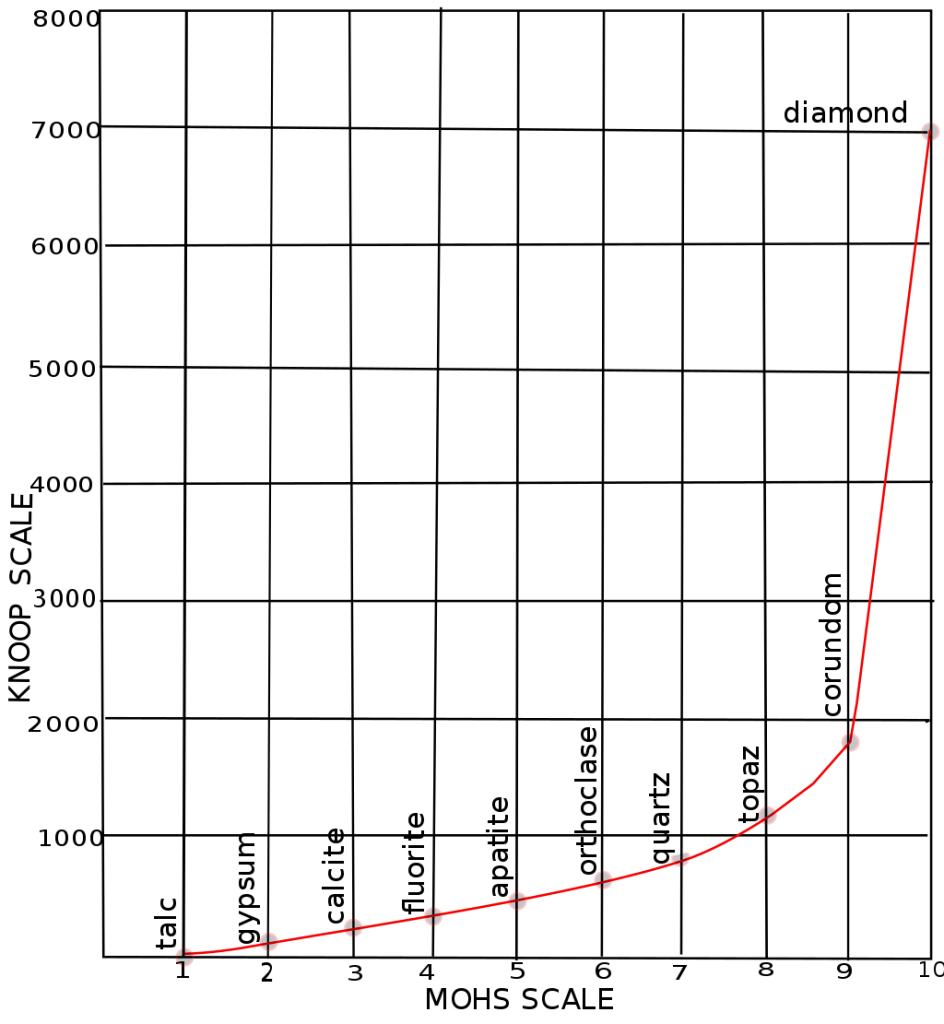

- Dureza. Para que um material seja considerado adequado para uso como abrasivo, é fundamental que ele tenha uma alta dureza. Esta propriedade mecânica expressa a resistência dos materiais a serem riscados ou penetrados pela ação das forças de fricção que os afetam.

- Tenacidade. Junto com a dureza, esta propriedade é muito importante para um abrasivo, embora as duas tendam a ser opostas (o que é muito duro geralmente não é muito resistente e vice-versa). A tenacidade se refere à resistência de um material à fratura sob impacto. Isso é medido como a capacidade de absorver energia, sem fragmentar e será crucial para determinar a vida útil do abrasivo.

A união das duas qualidades (Dureza e Tenacidade) em um material é o principal objetivo dos fabricantes de abrasivos para o desenvolvimento de novos produtos.

Embora o grão abrasivo possa ser o componente crucial da ferramenta, existem outros aspectos de vital importância, como o suporte ou os elementos de ligação e revestimentos, que irão condicionar muito o comportamento da referida ferramenta e os resultados de cada aplicação.

Os produtos abrasivos são essenciais na maioria dos processos da indústria de manufatura. Uma melhor compreensão das ferramentas certas e de suas características pode economizar tempo, dinheiro e energia enquanto melhora a aparência e a qualidade do produto final.