Metais e temperatura

A descoloração térmica do aço inoxidável é um grande problema a ser evitado nos processos de transformação que realizamos hoje com este material tão utilizado na indústria.

Por mais de 10.000 anos, o homem adaptou os metais às suas necessidades com a ajuda do calor. Fundição, forjamento, têmpera, recozimento … nenhum dos objetos metálicos que nos rodeiam poderia existir sem ter passado por um processo em que a temperatura facilitou a sua transformação, seja ela estrutural, química ou morfológica.

Se há um fator no universo que é decisivo para mudar o estado da matéria … não é outro senão a temperatura.

Desde a Idade do Ferro até os dias atuais, a cor do metal tem sido um indicador muito preciso do temperamento (amolecimento) do material. No comércio de ferreiro, por exemplo, reconhecer e brincar com esse fator era a chave fundamental para um bom artesão, já que as propriedades do metal podem mudar transcendentalmente dependendo de seu tratamento térmico e tornar a peça resultante excelente … ou inutilizável.

Da mesma forma, em qualquer processo em que um metal seja exposto a altas temperaturas, seja na soldagem, corte, usinagem ou lixamento, as propriedades do material trabalhado também podem ser comprometidas, obtendo-se resultados indesejáveis.

Aço inoxidável e temperatura

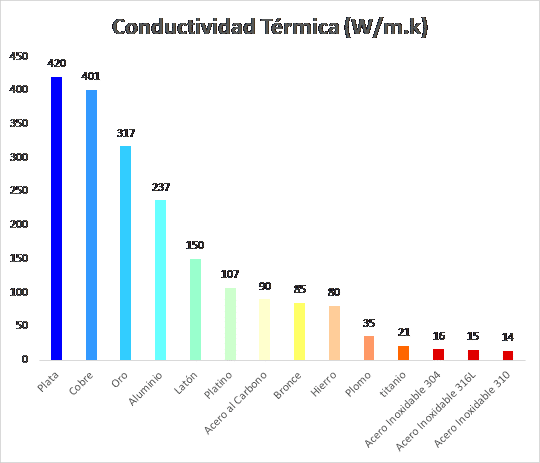

Vimos o efeito que a temperatura pode ter sobre os metais; Se adicionarmos agora uma variável importante que indica a facilidade com que o calor passa por um material e nos concentrarmos no aço inoxidável, cuja condutividade térmica é muito baixa (gráfico), obteremos como resultado uma combinação delicada que, pelo menos, nos leva a pensar que a exposição de um aço inoxidável a processos com alta entrada de calor pode nos dar dores de cabeça ocasionais.

A zona de afetação térmica (HAZ)

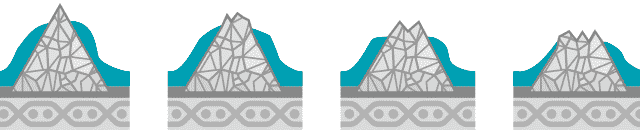

Quando aplicamos um tratamento térmico a uma peça, de forma homogênea, podemos modificar suas características de forma global, pois a estrutura interna se adapta ao seu ambiente em condições uniformes. Porém, quando o calor é aplicado em uma área localizada, a baixa condutividade térmica desse material causará uma grande diferença de estado entre a área afetada e seu entorno, gerando grandes tensões e forças de tensão que causarão degradação química e estrutural. Essa zona é chamada de “Zona afetada por calor” ou HAZ (Zona afetada pelo calor).

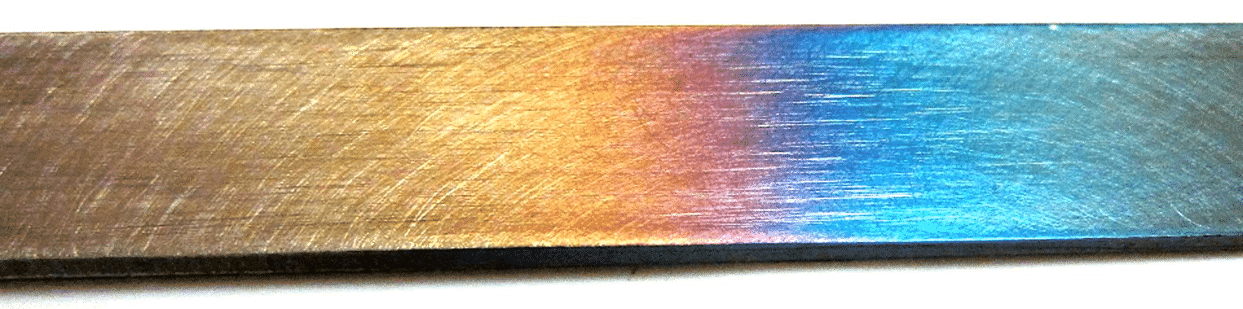

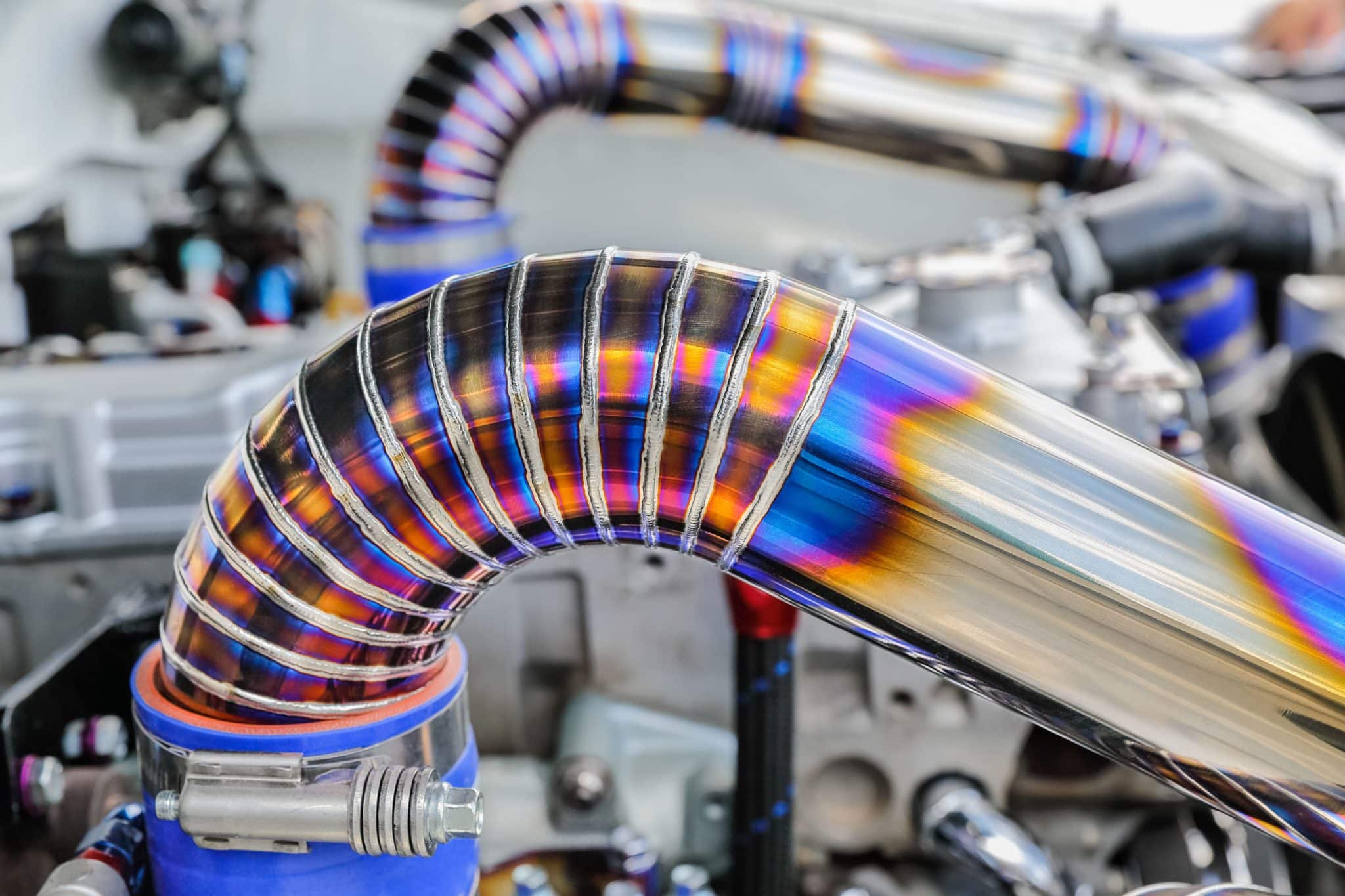

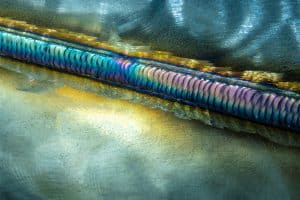

Especialmente em operações de corte e soldagem por fusão, esta área pode ser facilmente reconhecida por uma série de listras coloridas. As cores, causadas pela oxidação da superfície, são um indicador aproximado da temperatura que o metal atingiu e, embora em alguns casos possam ser atrativas, comprometem especialmente a resistência à corrosão do aço inoxidável.

Quanto mais escura a cor, mais espesso é o nível de oxidação que afetou o metal e menor sua resistência à corrosão.

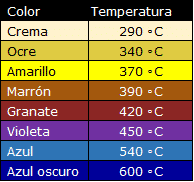

Na tabela a seguir podemos ver uma aproximação das cores de oxidação que se formam no aço inoxidável Tipo 1.4301 (AISI 304) com temperatura:

Esse espectro de cores, também chamado de “matiz térmico”, é produzido com base em vários fatores:

-

Conteúdo de cromo na liga. O cromo é o principal responsável pela resistência do material à oxidação, e quanto maior sua concentração, menor sua suscetibilidade à oxidação, gerando cores menos intensas e resistindo a maiores tempos de exposição.

-

Nível de oxigênio. Não há oxidação sem oxigênio, portanto, quanto menor sua concentração na atmosfera durante o processo de corte, solda ou usinagem, menor será a oxidação.

-

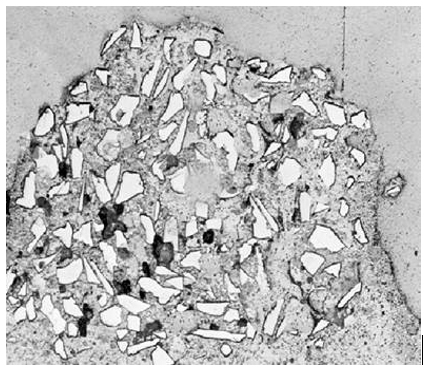

Rugosidade da superfície. Uma superfície rugosa, com áreas irregulares e heterogêneas, apresentará uma dificuldade adicional de dissipação térmica, acentuando o efeito de oxidação e causando cores mais escuras.

-

Contaminantes de superfície. Substâncias como tinta, lubrificantes, ferrugem ou qualquer elemento de sujeira na superfície, embora não afetem a extensão da Zona de Influência Térmica, podem aumentar a oxidação e acentuar a coloração térmica.

Como evitar o aparecimento de descoloração nos processos de transformação do aço inoxidável?

Uma vez analisadas as causas da descoloração, podemos supor que, para evitá-la, o mais eficaz será manter a temperatura baixa; Portanto, tentaremos escolher ou adaptar os processos de transformação para que tenham o menor impacto possível no aquecimento da peça:

Processos de corte:

As tecnologias de corte são divididas naquelas que usam métodos de abrasão mecânica:

- Perfuração ou jato de água, que não tem entrada térmica e portanto não causa descoloração.

- Aqueles que usam métodos térmicos, como corte de plasma, laser ou oxicorte:

- O corte a laser gera a menor zona de influência térmica (HAF) entre todas as técnicas de corte térmico porque aplica calor em uma área muito pequena, embora seja limitada a espessuras de até 30 mm.

- O corte de plasma, adequado para chapas grossas, gera um HAF intermediário porque o pulso de plasma é mais largo que o laser.

- O oxicorte gera o HAF mais amplo de todos os sistemas de corte térmico devido ao calor intenso, velocidade lenta e chamas amplas, sendo especificamente inadequado para o aço inoxidável, justamente pelo seu fornecimento de oxigênio, que causará oxidação imediata, fundamental neste material.

Processos de soldagem:

Os aços inoxidáveis podem ser soldados pela maioria dos processos comerciais de soldagem, com algumas exceções, que, como no caso do oxicorte, se deve justamente à combinação do aporte excessivo de calor e da presença de oxigênio, que estragaria o material.

Os processos de soldagem mais populares são:

- Soldagem manual com eletrodo (SMAW)

- O processo TIG

- O processo MIG

Embora existam muitos outros processos e variantes que possam ser adequados, o impacto térmico de cada um dependerá de muitos parâmetros e exigiria um estudo aprofundado, embora, em geral possamos deduzir que com qualquer um deles, o tempo de exposição térmica será a chave no resultado, por isso devemos encontrar a velocidade máxima de avanço que pode garantir uma soldagem eficaz.

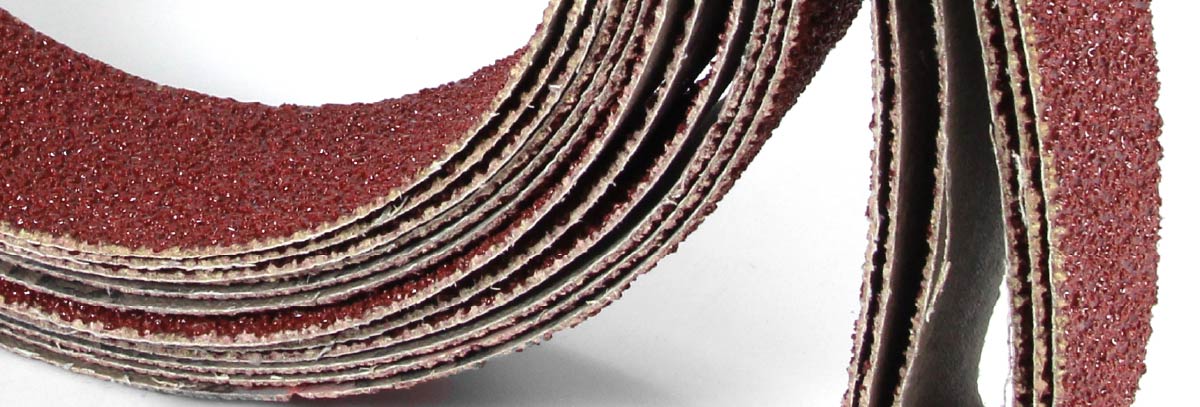

Processos de remoção de cavacos: usinagem, lixamento e polimento

Nos tratamentos mecânicos, o aporte térmico será produzido principalmente em função do atrito, portanto nossos esforços devem se concentrar em reduzi-lo, utilizando as ferramentas adequadas que nos ofereçam um corte rápido e eficiente, para que as operações possam ser realizadas no menor tempo possível.

O uso de refrigerantes líquidos, como água, refrigerantes ou óleos de corte, reduzirá a temperatura na peça porém esse efeito é resultado da diminuição do atrito, e a ferramenta de corte pode perder eficiência se introduzirmos uma camada entre ela e a peça, o que pode reduzir a sua capacidade de penetração exigindo mais tempo para a execução do trabalho e acumulando, no final, uma temperatura mais elevada. O uso inadequado de um refrigerante seja pelo próprio produto, seja pela quantidade, seja pela forma como é aplicado, pode ser prejudicial ao processo. Devemos então nos certificar se um elemento de resfriamento é realmente necessário e em caso afirmativo selecionar o mais adequado.

No caso de processos de lixamento ou retificação com abrasivos sobre costado flexível é muito importante certificar-se de que o suporte selecionado permite trabalhar em ambientes úmidos pois nem todos permitem. Caso contrário, podemos descobrir que eles se alongam e até se degradam. Em vez disso, o uso de cintas abrasivas ou discos com o suporte adequado, permite o trabalho úmido sem nenhum problema.

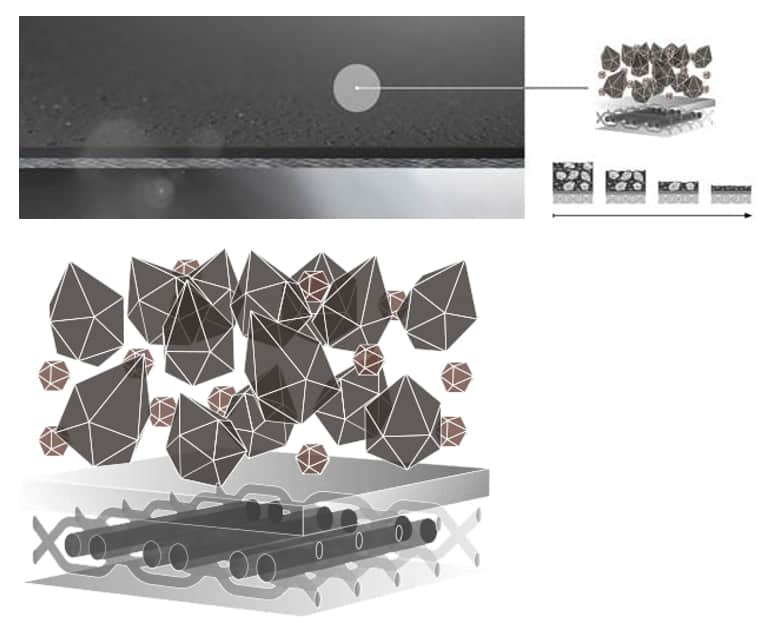

Dentro desta família de abrasivos flexíveis é possível usar produtos que incorporam refrigerantes de uso seco. São aditivos que atuam resfriando localmente a área onde os grãos atingem as peças e limitam a temperatura para que não apareçam descolorações.

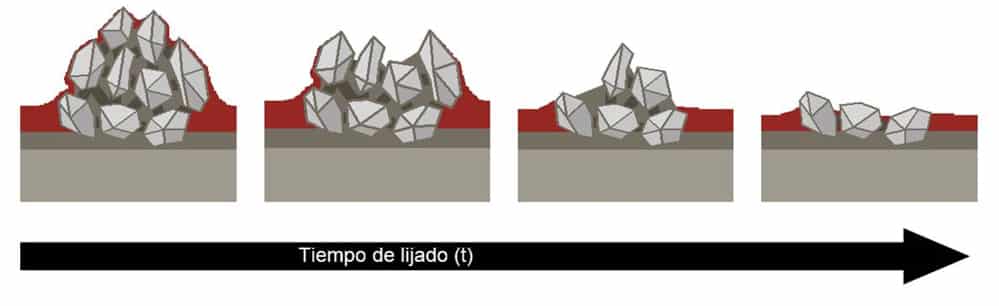

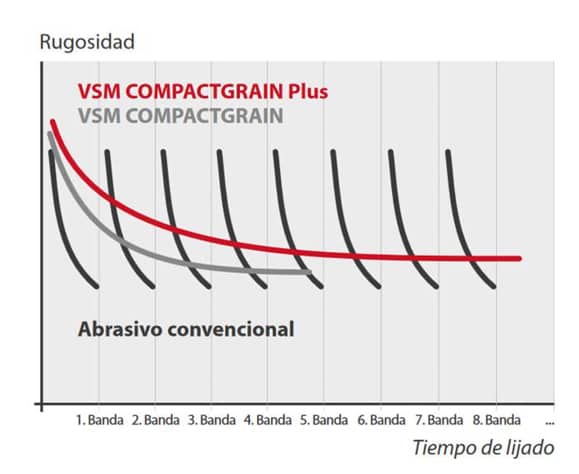

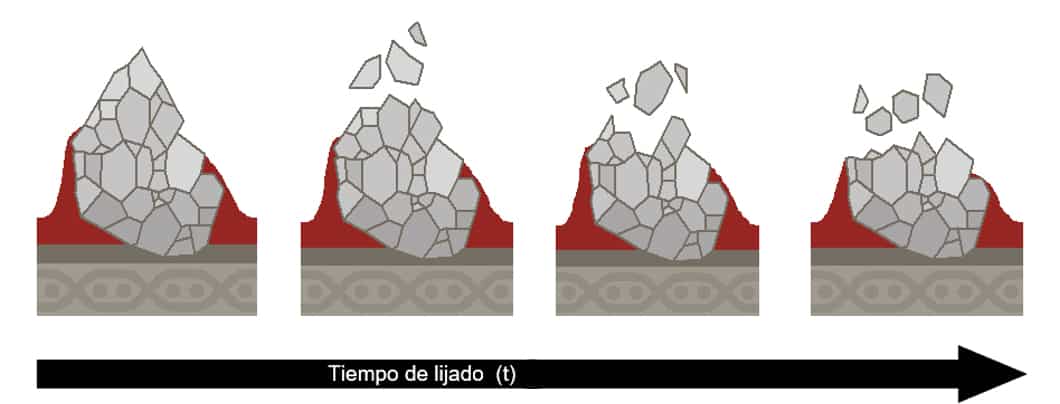

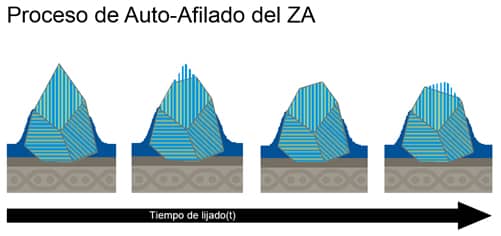

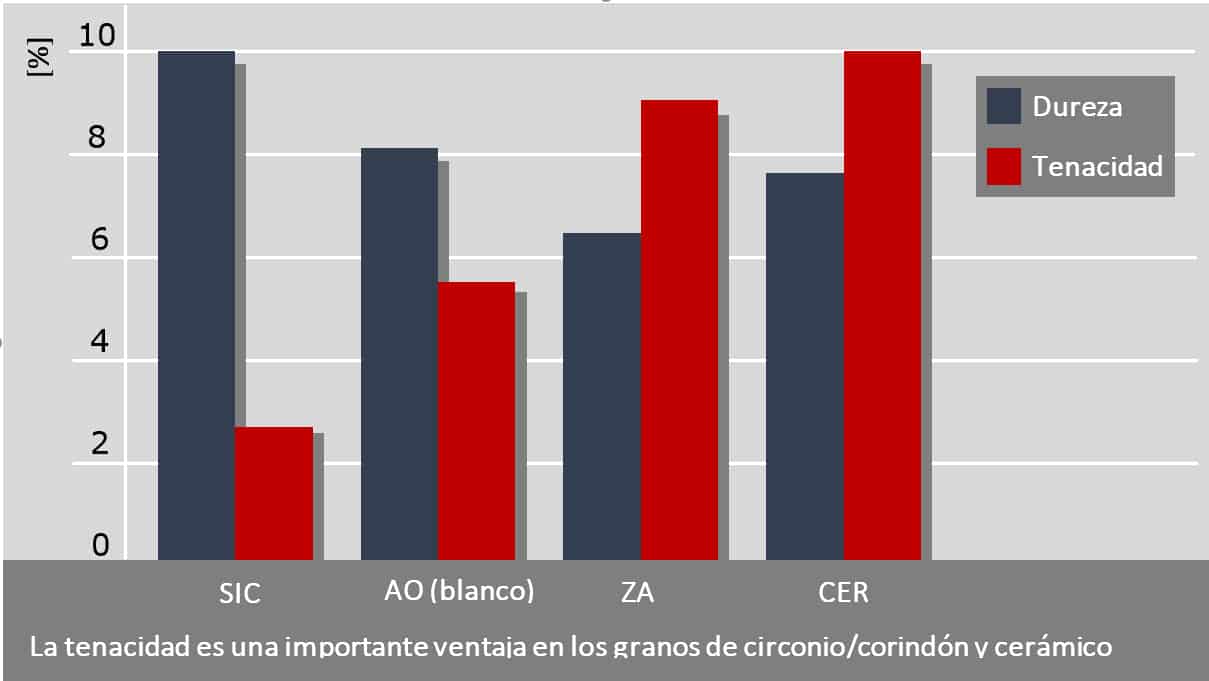

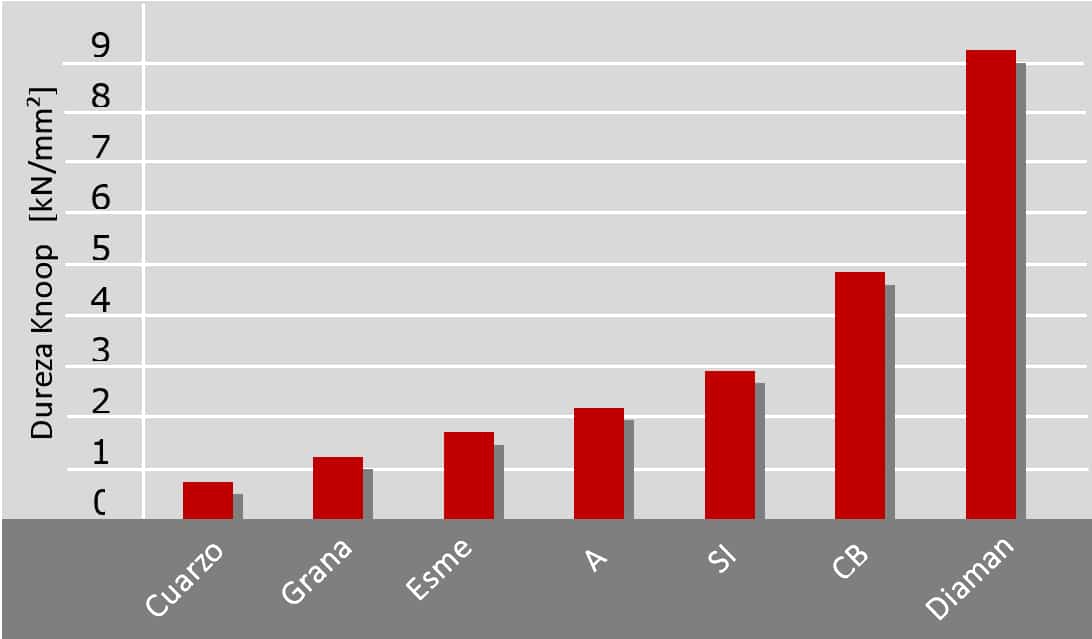

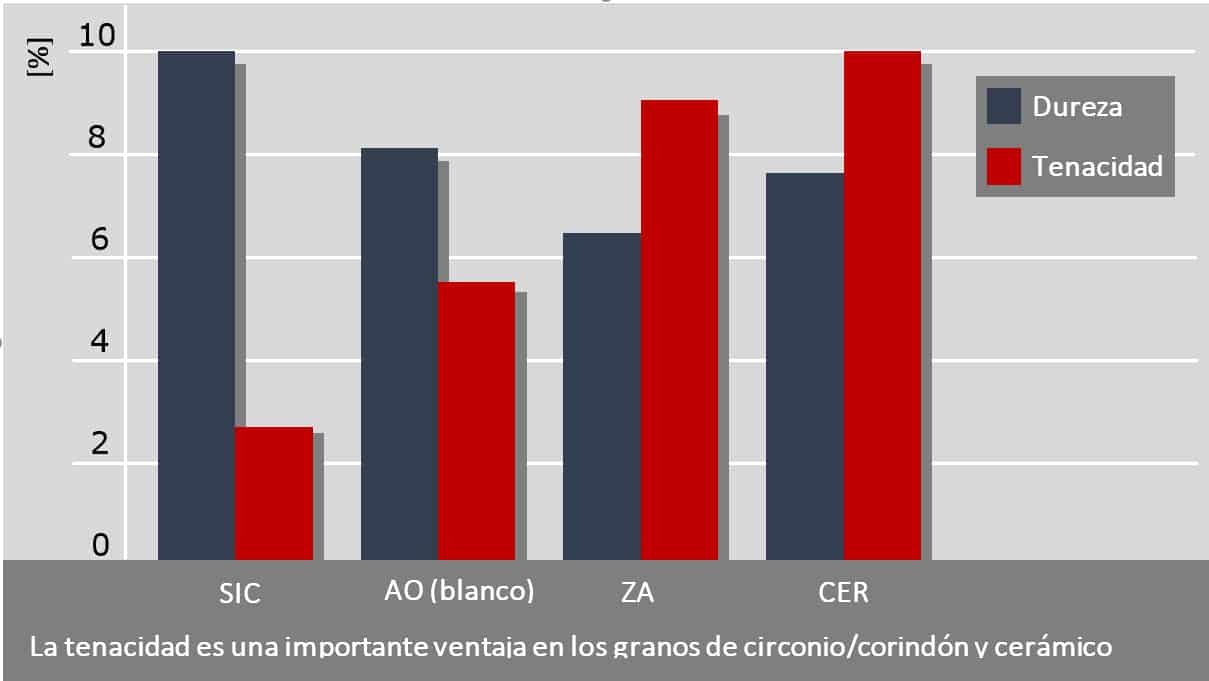

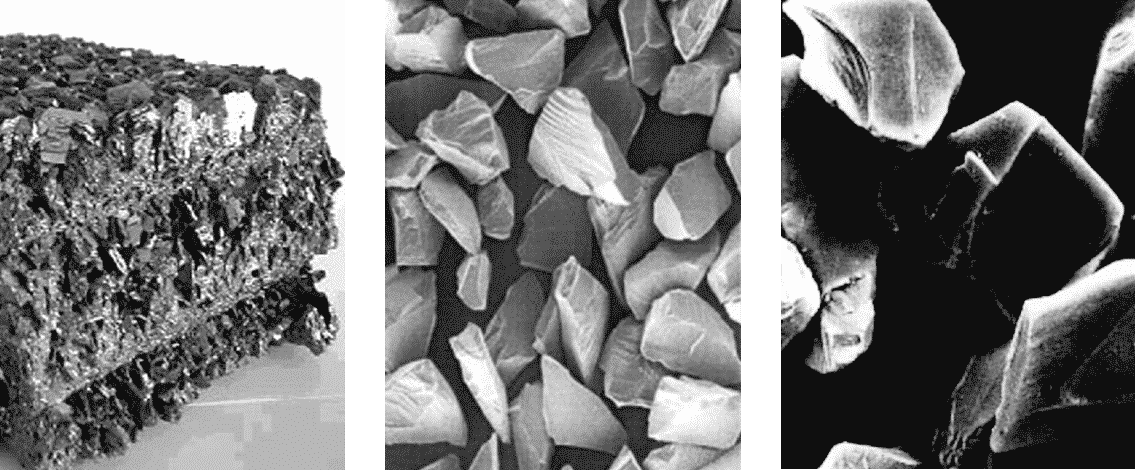

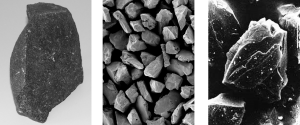

A seleção adequada do grão é muito relevante: um grão que não tem a capacidade de remover bem o cavaco da peça terá maior atrito e, portanto, tenderá a elevar a temperatura na área de trabalho. Portanto, a seleção da tecnologia de grãos é fundamental.

A velocidade de corte é um fator muito importante em um processo mecânico, quanto maior for, mais rápido (geralmente) faremos o trabalho e melhor qualidade de superfície obteremos. Obviamente, a carga térmica também aumentará mais rapidamente. Devemos encontrar a velocidade certa o que nos dá velocidade suficiente no trabalho sem causar uma carga térmica crítica.

Existem várias tabelas onde podemos encontrar as velocidades de trabalho adequadas para cada processo e material, porém, a variável transcendental que condiciona esses valores é a temperatura; portanto, se ao aumentarmos a velocidade de corte em nosso processo conseguirmos uma redução proporcional no tempo de exposição, a carga térmica total será sempre menor.

A velocidade de avanço em um processo mecânico definirá o tempo necessário para realizar o percurso necessário na peça. Resumindo, o tempo de exposição. Ao contrário da velocidade de corte, quanto maior o avanço, menor será a carga térmica, devido ao menor tempo de exposição e consequentemente, a temperatura acumulada pela peça. No entanto, neste caso tanto o acúmulo de remoção de material quanto o acabamento da superfície se deteriorarão com o aumento da velocidade de corte. Devemos encontrar uma forma de realizar a tarefa no menor tempo possível, ou seja, com a maior velocidade de avanço possível, mas verificando se a quantidade necessária de material é eliminada e o acabamento superficial está correto.

Como eliminar as descolorações depois de ocorridas?

Como vimos, descolorações ou manchas térmicas são um indicador de oxidação na camada superficial do aço, onde a resistência à corrosão estará comprometida. Se em nosso processo de transformação não conseguimos evitar a descoloração, devemos proceder à sua eliminação, lixando até expor a camada subjacente e reativando a autopassivação do cromo.

Dependendo da cor (espessura da camada oxidada) teremos que aprofundar mais ou menos para eliminá-la completamente. Para isso recomenda-se a utilização de um disco abrasivo de grão cerâmico com refrigerante incorporado, que garantirá um corte a frio e um trabalho rápido, para que uma área de dano térmico não seja recriada. Consulte os especialistas em abrasivos flexíveis sobre os diversos formatos e tamanhos de grão adaptados a cada caso.

Gostaria de saber mais sobre como evitar a descoloração térmica?