Los discos abrasivos con soporte de fibra vulcanizada son ya una herramienta presente en la mayoría de empresas que llevan a cabo tareas de transformación metálica. Sin embargo, hay un factor al que en muchas ocasiones no se le presta atención, y es su tamaño. ¿Es este el adecuado para el trabajo que realizamos? ¿Podríamos mejorar tan solo con un cambio en el formato del disco?

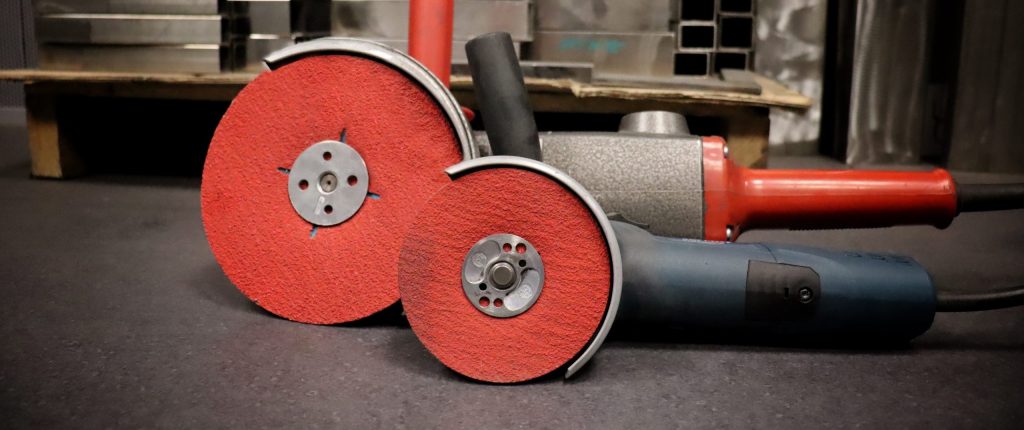

Aclaremos en primer lugar que una amoladora radial puede ser utilizada para cortar, desbastar, lijar, sanear y pulir entre otros, aunque en este post hablaremos de los aspectos relacionados con el uso de discos abrasivos de fibra, dejando aparte las herramientas para corte u otros abrasivos rígidos.

Tamaños de los discos de fibra

Antes de escoger una lijadora radial para utilizar con un disco de fibra, debemos plantearnos diversas variables que nos ayuden a seleccionar el tamaño de máquina y disco ya que condicionarán completamente los resultados, especialmente si se va a realizar un uso frecuente en tareas concretas.

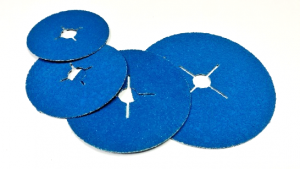

Estas son las opciones que podemos encontrar en el mercado industrial de forma estandarizada.

- Ø115mm

- Ø125mm

- Ø150mm

- Ø180mm

- Ø230mm

Factores que influyen en la elección del disco de fibra

Para tomar una decisión adecuada y encontrar el candidato óptimo para nuestra tarea, analizaremos cada uno de los aspectos principales en los que el tamaño del conjunto máquina/disco pueden influir.

Potencia

La potencia en las lijadoras radiales eléctricas se expresa en watios (W) y aunque también podemos

El rango de potencias disponible en el mercado para las lijadoras radiales podrá variar entre los 750W de las más ligeras de Ø115mm hasta los 2600W de las más pesadas en Ø180 o 235mm.

En la ilustración adjunta se muestra una recomendación de la potencia necesaria según sea el trabajo a desarrollar y el tiempo de uso continuado.

Accesibilidad

Para el trabajo sobre grandes superficies relativamente planas, de fácil acceso y sin recovecos podremos utilizar cualquier tamaño de lijadora guiándonos por el resto de aspectos a considerar.

Sin embargo, para acceder a zonas difíciles, concavidades de pequeño tamaño o trabajar en piezas complejas donde deban tratarse diversas zonas puntuales, será necesario escoger una lijadora de pequeño tamaño, manejable y ligera.

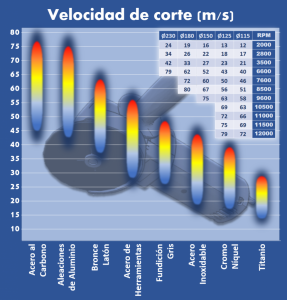

La velocidad de corte (RPM)

Si hablamos de un disco o cualquier herramienta circular que se mueva en rotación, aumentar la velocidad de corte o revoluciones por minuto (RPM), provocará que el abrasivo actúe no sólo más rápido, sino en más ocasiones, por lo que su labor se multiplicará en todos los aspectos: en capacidad de corte, en mejora de acabado y también, obviamente, en temperatura. Es ahí donde tendremos nuestra limitación.

Aunque existen diversas tablas orientativas, los límites en la velocidad los marcará la carga térmica que determine la aplicación y nuestro material, por lo que, además de limitar la velocidad de corte, si nuestra pieza es muy susceptible térmicamente, deberemos limitar también los tiempos de exposición o añadir algún tipo de refrigerante.

Compruebe siempre en el dorso de cada disco que cumple la normativa europea y su velocidad máxima. Sobrepasarla supondría un elevado riesgo de accidente.

La marca EN 13743 indica que el fabricante ha seguido los requisitos esenciales de seguridad de la normativa europea para los discos abrasivos con el fin de reducir los riesgos para el usuario final.

Solicitación y ergonomía

Según la normativa en prevención de riesgos, se considera que la manipulación manual de toda carga que pese más de 3kg puede entrañar un potencial riesgo dorsolumbar no tolerable si se manipula en unas condiciones ergonómicas desfavorables (alejada del cuerpo, con posturas inadecuadas, en condiciones ambientales desfavorables, con suelos inestables, etc.). Considerando este umbral de peso, las amoladoras portátiles podrían separarse en 2 grupos: por un lado las de Ø180 y Ø230mm cuyos pesos parten de los 2,9Kg y pueden alcanzar los 6,5Kg en función de su potencia. Por otra parte, el grupo de las “pequeñas”, al que pertenecen las amoladoras de Ø115, Ø125 y Ø150, cuyos pesos van desde los 1,8Kg hasta los 2,5Kg.

Teniendo en cuenta la comodidad y prevención de riesgos del operador, la opción más adecuada será siempre la menos pesada, por lo que deberá considerarse cuál de ellas es suficiente para desarrollar el trabajo requerido y recurrirse a las amoladoras de gran tamaño en los casos en que sea estrictamente necesario. De esta forma tendrá que prestarse especial atención a los tiempos de trabajo, pues ergonómicamente supondrán un esfuerzo dorsolumbar importante para el operario.

Ventajas e inconvenientes de cada tamaño de disco de fibra

|

Inconvenientes |

Ventajas |

Resumen |

|

|

Ø115 |

|

|

Para trabajos con muy poca accesibilidad o tareas puntuales de baja solicitación |

|

Ø125 |

|

|

Una opción muy versátil La más común en el mercado |

|

Ø150 |

|

|

La opción más recomendable para todo tipo de tareas por su rentabilidad dentro de las máquinas “ligeras” |

|

Ø180 y Ø230 |

|

|

Para trabajos de alta solicitación que requieren una alta potencia y máxima rapidez de proceso |

Conclusiones

Conseguir un trabajo efectivo y de calidad requiere entender el material abrasivo y las herramientas que tenemos a nuestra disposición. Conocer los diferentes formatos que podemos utilizar en cada proceso, nos facilitará enormemente el camino, rentabilizando nuestro trabajo y ayudando además a las personas a llevarlo a cabo de forma más cómoda y eficaz.

Desde VSM, expertos en la fabricación de abrasivos, esperamos que este post sobre cómo elegir el disco de fibra según su tamaño te haya ayudado. Descubre nuestra amplia gama de productos además de los discos, como nuestras bandas de lija o abrasive cloth.