Es muy común que durante la laminación en caliente del acero se forme una cascarilla de color negro-grisáceo-azulado, más conocida como calamina, a causa de la temperatura y las altas presiones que ejercen los rodillos de laminación.

Si la cascarilla fuera uniforme y estuviera bien adherida a la superficie del acero podría protegerlo frente a la corrosión atmosférica. Sin embargo, en la realidad ocurre todo lo contrario: no queda bien adherida y no es uniforme debido a la manipulación del producto. Esto supone un grave problema si se quiere aplicar un recubrimiento o llevar a cabo un proceso de soldadura, pues la eficacia de estos disminuiría notablemente y el componente podría fallar de forma prematura. Por estos motivos, es necesario su eliminación. Y para ello, existen diversos métodos como el granallado, el decapado químico o el lijado con abrasivos (del cual se habla en este post).

¿Qué es la calamina?

La calamina está formada por capas de óxido de hierro (wustita – FeO, magnetita – Fe3O4 y hematita – Fe2O3) que se originan cuando la superficie del acero laminado en caliente reacciona con el oxígeno presente en el aire. Se distinguen tres tipos de calamina:

- Calamina primaria. Se forma durante la etapa de recalentamiento del acero (previo a la laminación).

- Calamina secundaria. Tiene lugar entre los lapsos de tiempo en los que el producto pasa por los trenes de laminación de desbaste e intermedio.

- Calamina terciaria. Se forma entre las pasadas por los trenes de laminación de acabado y durante el enfriamiento (después de la laminación).

Dependiendo de la temperatura de recalentamiento y los componentes de aleación (cromo, níquel, molibdeno, etc.), el espesor y la composición de cada capa de óxido presente en la calamina puede variar. A altas temperaturas (> 570C), la calamina se compone principalmente por wustita, y si la etapa de enfriamiento es relativamente lenta, por debajo de los 570

C predomina la magnetita. El óxido restante (hematita) se encuentra en menor proporción casi a cualquier temperatura y su espesor suele ser inferior a 0,1 mm. La distribución de estas capas de óxido se muestra en la siguiente figura:

Desde VSM, fabricantes de abrasivos, esperamos que este post sobre la calamina y el sentido ideal de arranque te haya servido de ayuda. Descubre nuestros abrasivos industriales como discos abrasivos o abrasive cloth rolls.

Aunque la calamina pueda parecer una sola capa, en realidad está formada por capas no conectadas metalúrgicamente de los tres óxidos comentados. Es decir, las tres capas están presionadas una sobre la otra sin haber ninguna mezcla entre ellas. Esto provoca que la calamina se rompa y se desprenda con facilidad cuando se manipula el acero (cuando se lo deforma).

Características de la calamina

Puesto que en muchas ocasiones se habla de que la calamina tiene una apariencia negro-azulada o en ocasiones grisácea, en realidad son los óxidos los que la dotan de esta mezcla de colores. En la tabla que sigue a continuación se presenta la apariencia de cada uno de ellos:

| Nombre | Apariencia visual | Apariencia microscópica |

| Hematita (Fe2O3) | Rojo | Blanco |

| Magnetita (Fe3O4) | Azul/Negro | Gris claro |

| Wustita (FeO) | Gris | Gris oscuro |

En general, los óxidos que componen la calamina son duros (sobre todo la magnetita y la hematita), muy poco tenaces y tienen una baja conductividad térmica. Sin embargo, la calamina se considera una sustancia de composición desconocida o variable, productos de reacción complejos y material biológico (UVCB por sus siglas en inglés). Esto se debe a las diferencias entre las propiedades físicas, químicas y mecánicas de sus óxidos. Si a esto se le suma que la calamina puede contener trazas de otras sustancias, habrá más variabilidad en sus propiedades (ej. si el acero está aleado con agentes endurecedores, es probable que la calamina contenga parte de estos y su dureza se vea incrementada, lo cual dificultaría su eliminación).

¿Por qué eliminar la calamina?

- Impide que el recubrimiento cumpla con su función. Al aplicar un recubrimiento sobre el acero (ej. pintura), es muy importante que la superficie esté libre de calamina, pues con el tiempo puede desprenderse (junto con el recubrimiento). Además, al haber anulado la protección que brinda el recubrimiento, puede tener lugar la corrosión galvánica. Si bien es cierto que la calamina protege al acero contra corrosión atmosférica, cuando esta se rompe la humedad penetra a través de las grietas. Y debido a la distinta actividad electroquímica del acero y la calamina, se produce la corrosión galvánica (la calamina actúa como cátodo).

- Soldadura menos eficaz. La pobre conductividad térmica de la calamina hace que el arco eléctrico generado durante el proceso de soldadura se mantenga corto y, por consiguiente, que el material soldado no fluya bien. El resultado es un cordón de soldadura alto, estrecho y frío (menos efectivo y poco resistente).

- Desgaste del utillaje. Al ser una sustancia de alta dureza, la calamina puede acortar la vida útil de los rodillos de laminación. Normalmente se elimina antes de laminar el producto, pero al ser proceso espontáneo continúa formándose hasta el enfriamiento, siendo necesario su eliminación entre las distintas pasadas por los trenes de laminación.

- Pérdida de rendimiento del componente. Como se ha venido comentando, la calamina es frágil y poco tenaz. Un componente con estas características difícilmente cumplirá con los requerimientos de servicio en comparación con uno libre de calamina. Además, cuando se va descascarillando se crean zonas irregulares por donde la pieza podría fallar.

¿Cómo lijar la calamina para eliminarla más fácilmente?

Cuando se pretende arrancar la calamina empleando lijas abrasivas, en muchas ocasiones no se piensa en la mejor forma de hacerlo o en la estrategia de lijado a seguir.

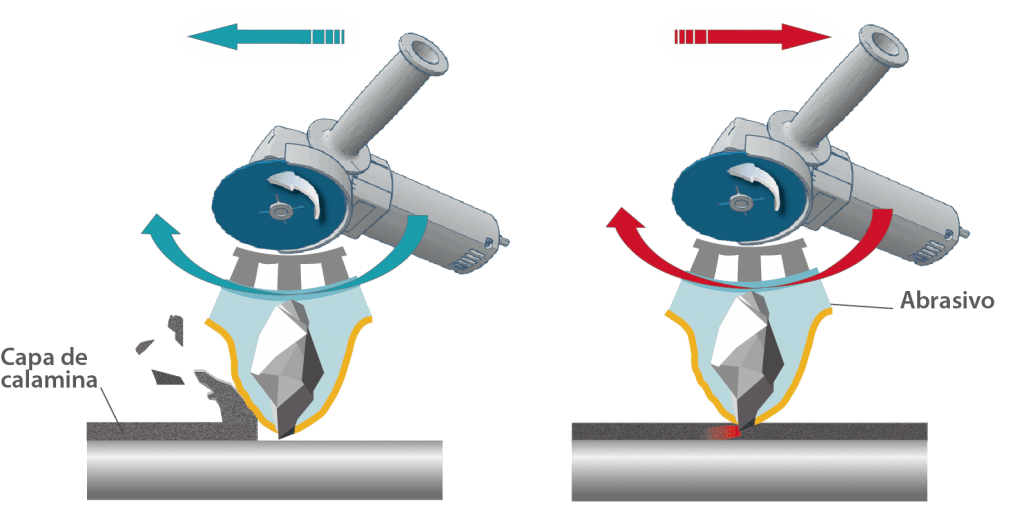

En el caso de máquinas automáticas, si se quiere eliminar más rápidamente la calamina y conseguir un mejor rendimiento del abrasivo, desde VSM se recomienda que el avance del abrasivo sobre la pieza de trabajo sea siempre contra el vértice de calamina de forma que permita su arranque (izquierda de la figura que sigue a continuación). De esta forma se conseguirá arrancar la calamina en lugar de aplastarla. Es decir, el abrasivo primero tocará la superficie limpia (acero) y luego los granos penetrarán con mayor eficacia sobre la calamina. De lo contrario, toda la superficie de contacto será entre abrasivo-calamina y los granos no penetrarán con tanta intensidad, siendo más difícil su eliminación.

En el caso de máquinas portátiles, la dirección de lijado más eficaz es la que se muestra en la siguiente figura:

Desde VSM, fabricantes de abrasivos, esperamos que este post sobre la calamina y el sentido ideal de arranque te haya servido de ayuda. Descubre nuestros abrasivos industriales como discos abrasivos o abrasive cloth rolls.