Diferenças entre a dureza e tenacidade do óxido de alumínio e do carbureto de silício

Conforme comentamos no post “O pilar dos abrasivos de hoje”, os Abrasivos com Óxido de Alumínio e Carbureto de Silício têm a dureza e a tenacidade como principais características. Como o grão é o elemento primário do abrasivo é importante considerar o tamanho que será usado. Isso é determinado pelo número de malhas por polegada linear que a peneira tem através da qual o grão em questão passa.

O uso de abrasivos de grão grosso é adequado para materiais macios e de desbaste rápido, quando o acabamento não é importante e para cobrir grandes áreas de contato.

Pelo contrário, o grão fino é usado para materiais duros, frágeis e quebradiços, como aços, carburetos cimentados e vidro, para acabamentos finos, para pequenas áreas de contato e para manter pequenos perfis.

A lixa ou ligante é o material de suporte que mantém o grão preso ao material abrasivo, embora possamos encontrá-los como suportes:

- Pano

- Fibra

- Combinação entre tecido e papel

- Fibra vulcanizada

- Suporte metálico

Vários tipos de ligantes são usados para fixar os grãos, desde gesso ou cerâmica em algumas pedras abrasivas, cola, derivados de cartilagem e ossos de animais, até materiais sintéticos, como adesivos produzidos à base de resinas sintéticas, como as recomendadas para ferramentas, que vão trabalhar em ambiente úmido devido a sua grande resistência à água e seu excelente poder de adesão. São menos flexíveis que os naturais e são os mais usados.

É importante considerar a dureza do material; este é o limite de resistência com o qual o material da liga segura os grãos.

É também uma medida da resistência da tensão composta do material de ligação e dos grãos com as tensões da retificação. Isso pode ser indicado por meio de letras, começando com A, B, C, D, etc como o mais suave e terminando com X, Y, Z como o mais difícil.

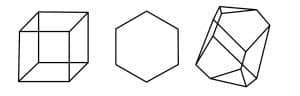

Definimos dureza como a resistência dos materiais à modificação de penetração, abrasão, arranhão, corte, deformação, etc através de outro material.

Por exemplo, o vidro é um material mais resistente a arranhões do que a madeira, um material que pode ser arranhado sem dificuldade. Portanto, o vidro é um material mais duro do que a madeira.

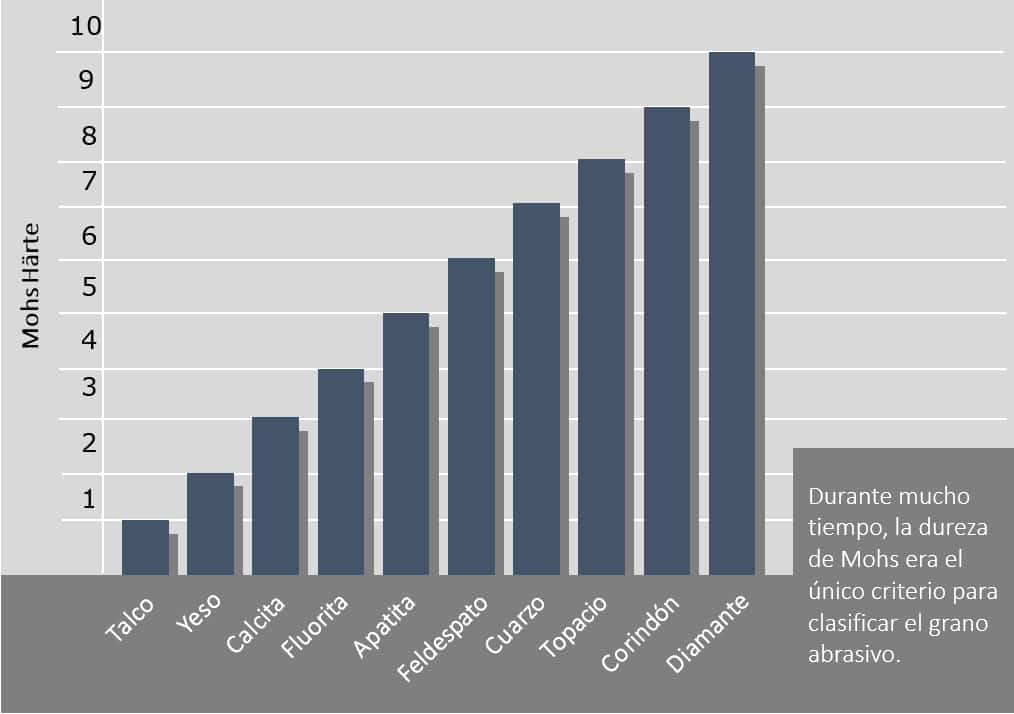

Estudo e classificação de minerais

Ao longo da história, houve um tempo em que os estudos e a classificação dos minerais tiveram que ser realizados, pois era necessário distinguir os diferentes graus de dureza dos materiais, neste caso, minerais e rochas.

A primeira tentativa foi feita por Carl Friedrich Christian Mohs, geólogo e mineralogista alemão. O procedimento de seu trabalho, embora não científico, é entendido como profissional, visto que pode ser utilizado no campo dos geólogos pela sua simplicidade de aplicação e memorização.

É interessante notar que Mohs determina a dureza dos materiais em termos relativos, medindo-a com base no peso em detrimento do material após a aplicação de uma abrasão em condições normalizadas.

Dessa forma, Mohs demonstrou que o diamante é o material com maior resistência ao impacto de outros materiais, seguido pelo corindo (óxido de alumínio).

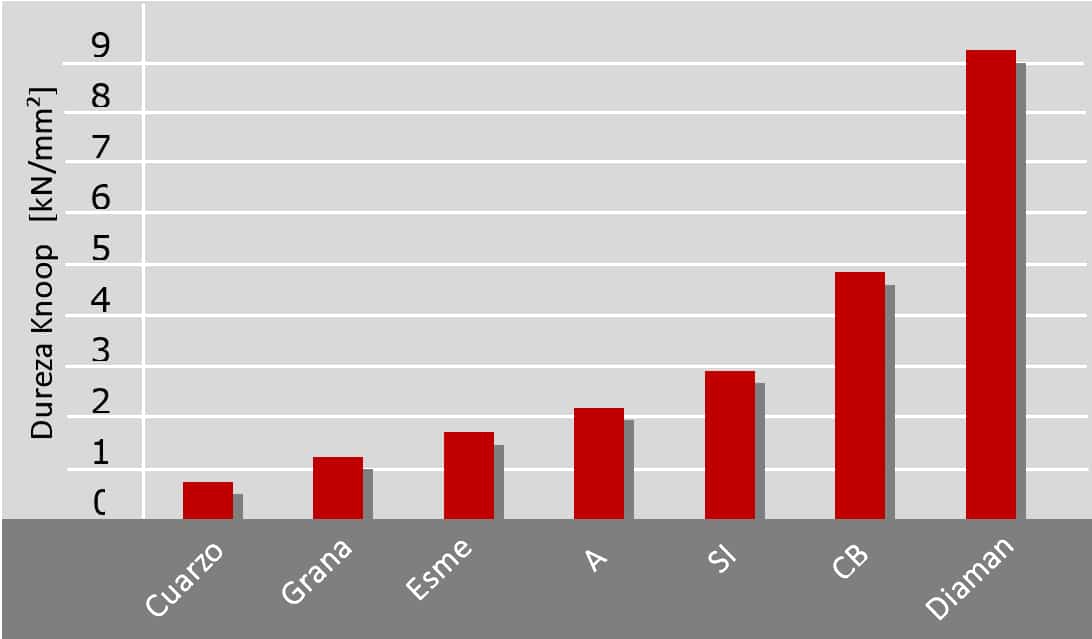

A dureza do carbureto de silício encontra-se na escala Knoop (Frederick Knoop), cuja escala determinou como critério máximo a resistência à penetração de uma pedra, método que permite uma medição objetiva da dureza do grão.

O ensaio para definir sua escala consistiu em prensar em uma área da amostra com um indentador piramidal de diamante sobre a superfície polida do material a ser testado, e com uma determinada força de empuxo e tempo.

O resultado foi medido em um microscópio onde foram observadas as diagonais da pegada, podendo assim definir a dureza de diversos materiais.

Seu método era simples: cada grão, devido às forças de cisalhamento, sustenta uma carga, como se fosse atingido, por exemplo, com um martelo.

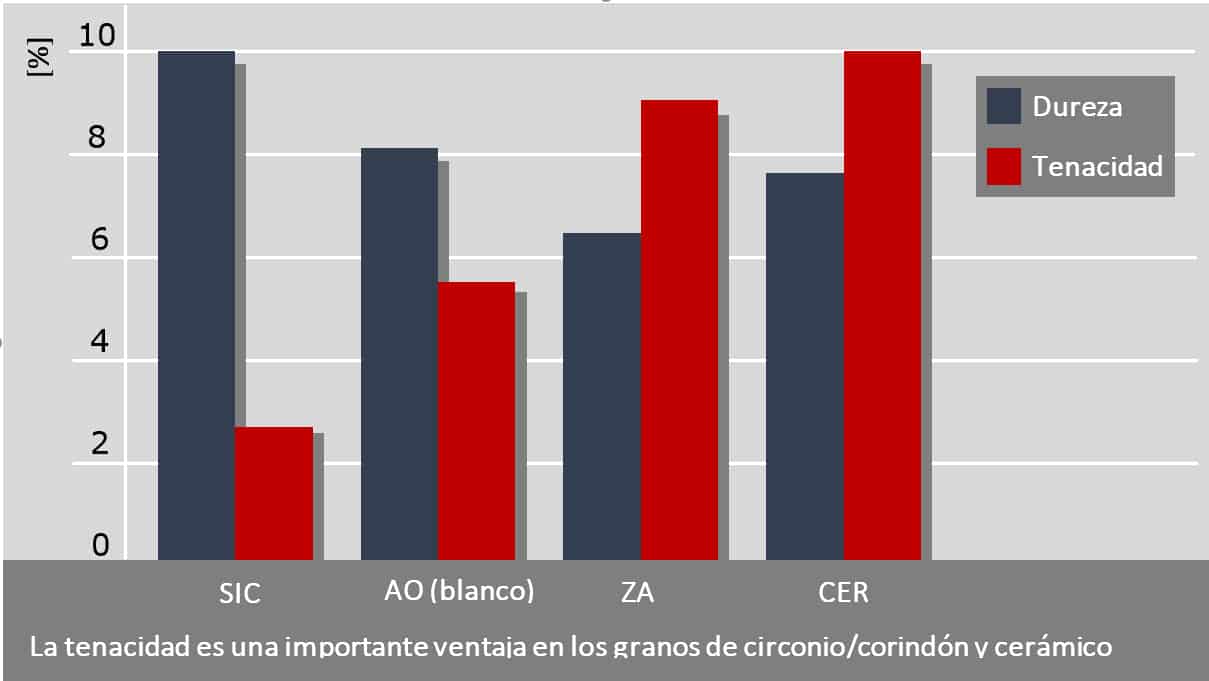

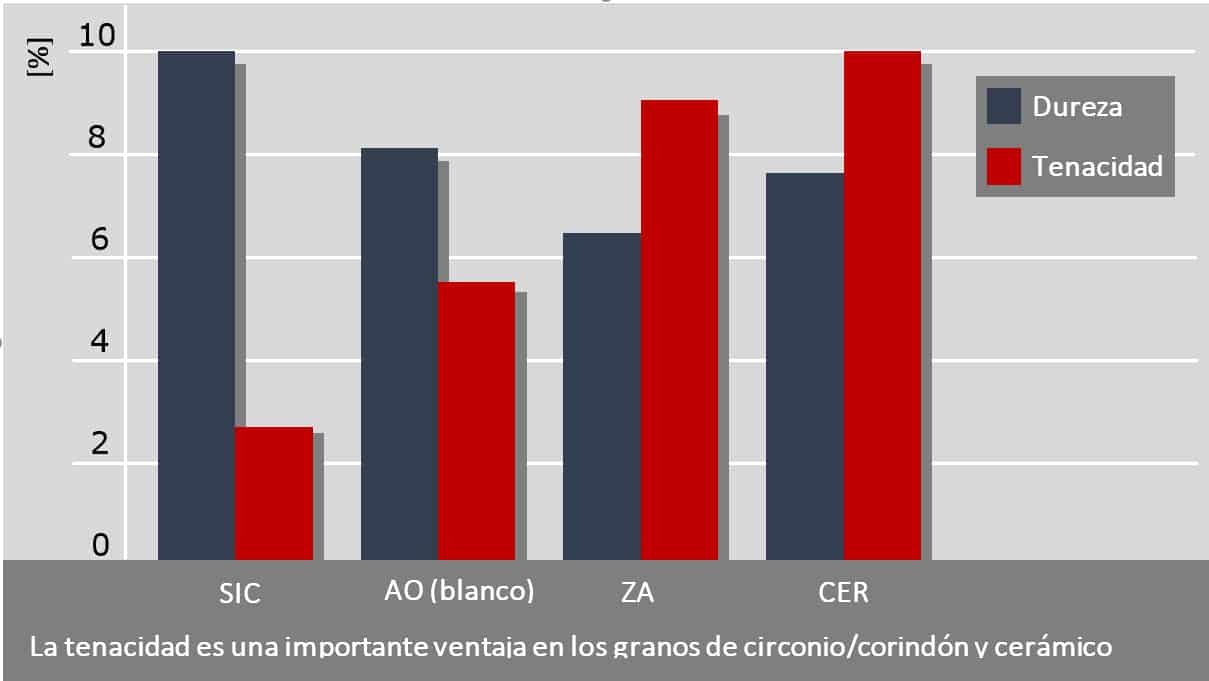

Segundo Knoop, o comportamento durante o processo de lixamento é determinado não só pela sua dureza, mas também pela sua tenacidade, ou seja, a resistência do material a se fragmentar.

Por isso, dureza e tenacidade andam de mãos dadas e os profissionais de abrasivos levam em consideração essas duas forças nos diferentes grãos.