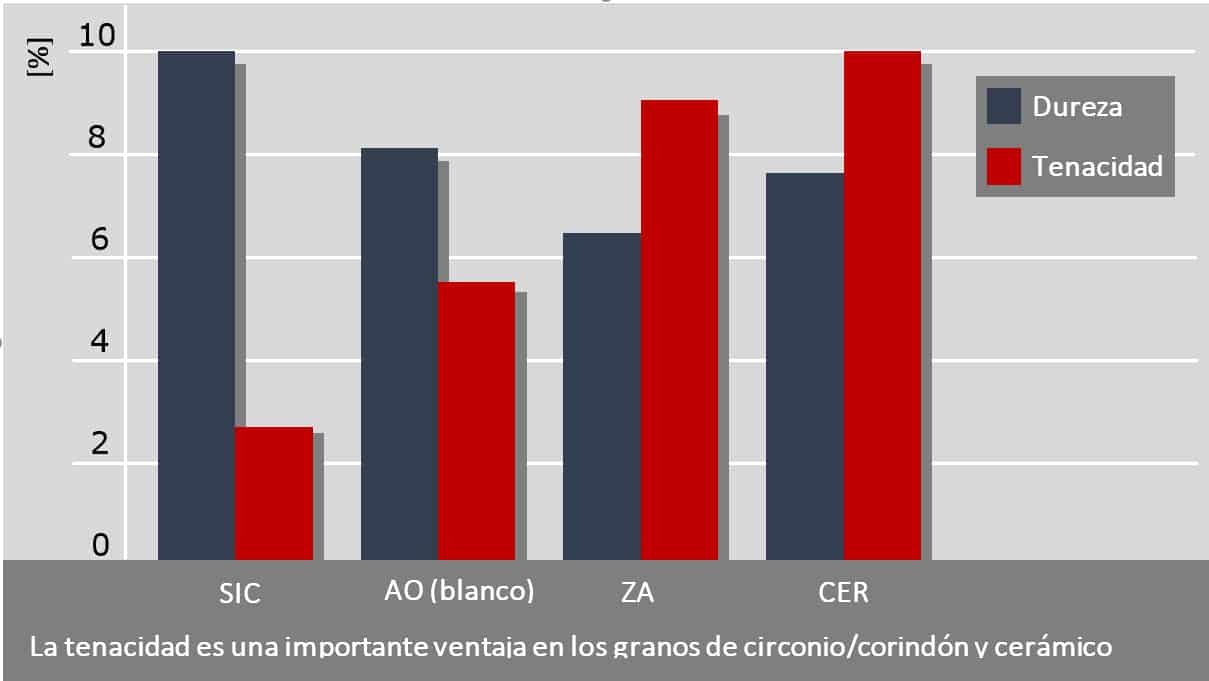

Diferencias entre la dureza y tenacidad de los abrasivos de Óxido de aluminio y los abrasivos de Carburo de Silicio

Como comentamos en el post “El pilar de los abrasivos actuales”, los Abrasivos con Óxido de Aluminio y Carburo de Silicio tienen como características principales la dureza y la tenacidad. Ya que el grano es el elemento primordial del abrasivo, es importante considerar el tamaño que se utilizará. Este, está determinado por el número de malla por pulgada lineal que tiene el tamiz a través del cual pasa el grano en cuestión.

El uso de abrasivos de grano grueso sirve para materiales suaves, de desbaste rápido, cuando el acabado no es importante y para abarcar grandes áreas de contacto.

Por el contrario, el grano fino sirve para materiales duros, frágiles y quebradizos como aceros, carburos cementados y vidrio, para acabados finos, para pequeñas áreas de contacto y para mantener pequeños perfiles.

La lija o aglutinante es el material de soporte que sostiene el grano pegado al material abrasivo, aunque nos podemos encontrar como soportes:

-

Tela

-

Fibra

-

Combinación entre tela y papel

-

Fibra vulcanizada

-

Soporte metálico.

Se utilizan diversos tipos de aglutinantes para fijar los granos entre sí, desde yeso o cerámica en algunas piedras abrasivas, cola, derivados de cartílago y huesos de animales, hasta materiales sintéticos como los adhesivos producidos a base resinas sintéticas como los recomendados para herramientas, que SI van a trabajar en un ambiente húmedo debido a su gran resistencia al agua y su excelente poder de adhesión. Son menos flexibles que los naturales y son los más empleados.

Es importante considerar la dureza del material; éste es el límite de resistencia con que el material de liga sujeta los granos.

También es una medida de resistencia del esfuerzo compuesto del material de liga y granos con las tensiones del rectificado. Esta se puede indicar por medio de letras, empezando con A, B, C, D, etc. como las más blandas y terminando con X, Y, Z como las más duras.

La dureza la definimos como la resistencia de materiales a la modificación de la penetración, la abrasión, el rayado, cortadura, deformaciones, etc., a través de otro material.

Por ejemplo, el vidrio es un material más resistente para rayar que la madera, material que puede ser rayada sin dificultad. Por tanto, el vidrio es un material que tiene más dureza que la madera.

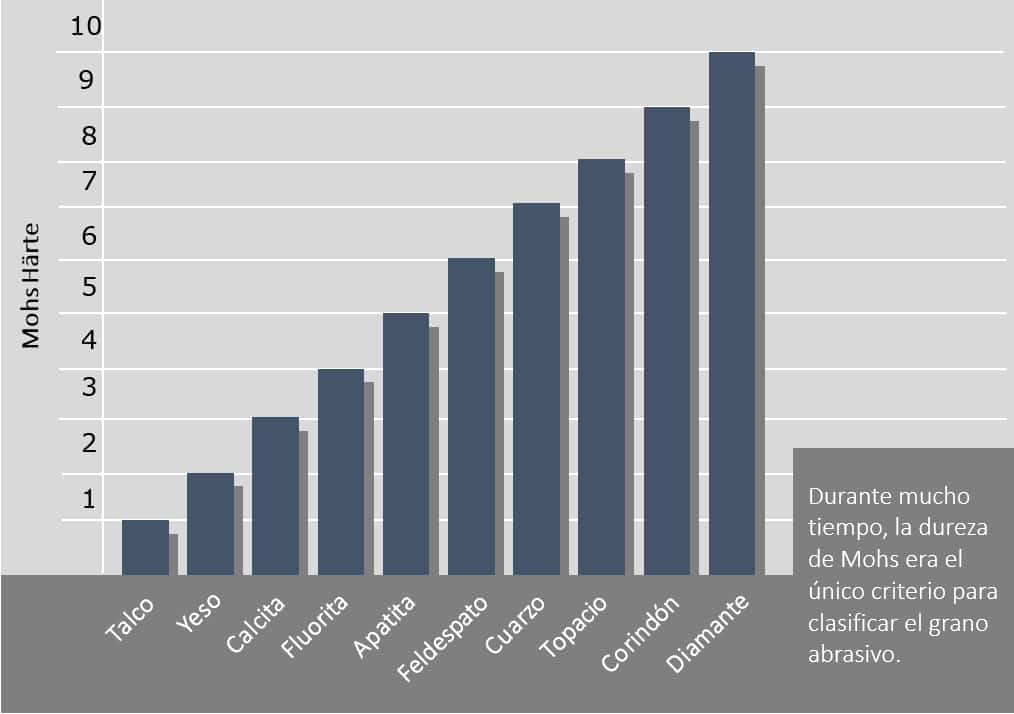

Estudio y clasificación de los minerales

A lo largo de la historia llegó un momento en que se tuvo que realizar estudios y clasificación de los minerales, ya que se necesitaba distinguir los diversos grados de dureza de los materiales, en este caso, minerales y rocas.

El primer intento lo realizó Carl Friedrich Christian Mohs, geólogo y mineralogista alemán. El procedimiento de su trabajo, aunque poco científico, si se entiende como profesional, ya que puede emplearse en el campo de los geólogos gracias a su sencillez de aplicación y memorización.

Interesante destacar que Mohs determina la dureza de los materiales términos relativos, midiéndola en base al detrimento de peso del material tras aplicar una abrasión en condiciones normalizadas.

De este modo Mohs demostró que el diamante es el material con más resistencia al impacto de otros materiales, seguido del corindón (óxido de aluminio).

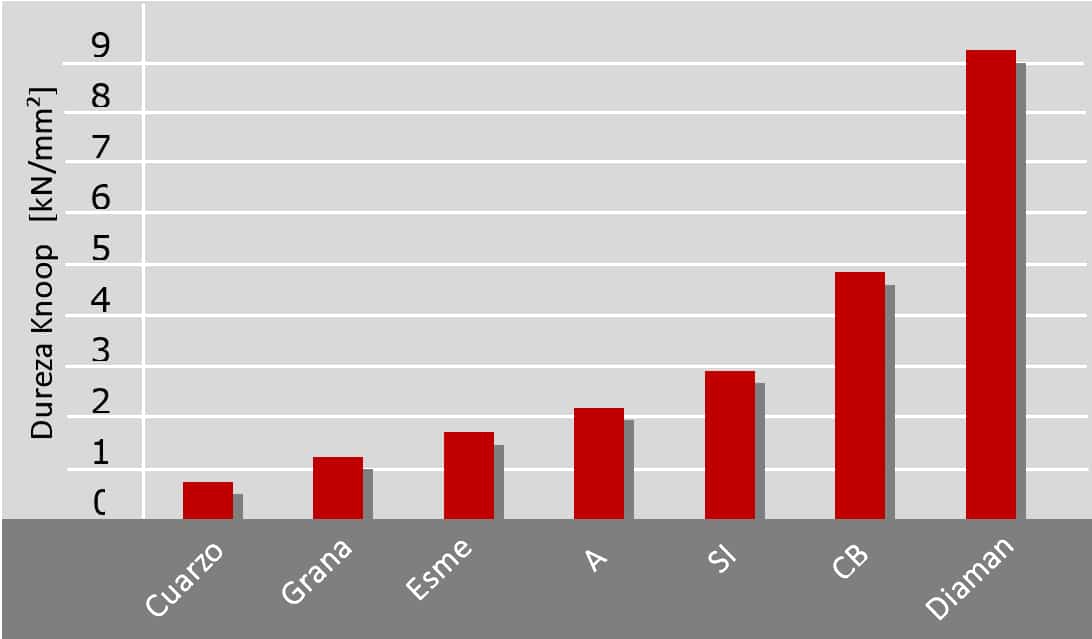

La dureza del carburo de silicio la encontramos en la escala de Knoop (Frederick Knoop), cuya escala determinó como máximo criterio la resistencia a la penetración de una piedra, método que permite una medición objetiva de la dureza del grano.

El ensayo para definir su escala consistió en presionar en una zona de la muestra con un indentador piramidal de diamante sobre la superficie pulida del material a ensayar, y con una fuerza y tiempo de empuje determinado.

El resultante se midió utilizando un microscopio donde se observaban las diagonales de la huella, pudiendo definir así la dureza de diversos materiales.

Su método era simple: cada grano, debido a las fuerzas de corte, soporta una carga, como si fuera golpeado con por ejemplo un martillo.

Según Knoop, el comportamiento durante el proceso de lijado viene determinado no únicamente por su dureza, sino también por su tenacidad, es decir, la resistencia que tiene el material a ser fragmentado.

Por esta razón, dureza y tenacidad van de la mano, y los profesionales de los abrasivos tenemos en cuenta estas dos fuerzas en los distintos granos. Descubre otras diferencias entre óxido de aluminio y carburo de silicio.