A remoção de riscos do material é lenta mas necessária para uma boa aparência estética da peça. Este é um processo em que o consumo abrasivo aumenta e não só nos leva a consumir mais abrasivo, como também aumenta os custos da operação. A seguir, explicamos porquê e como minimizá-lo com lixagem abrasiva.

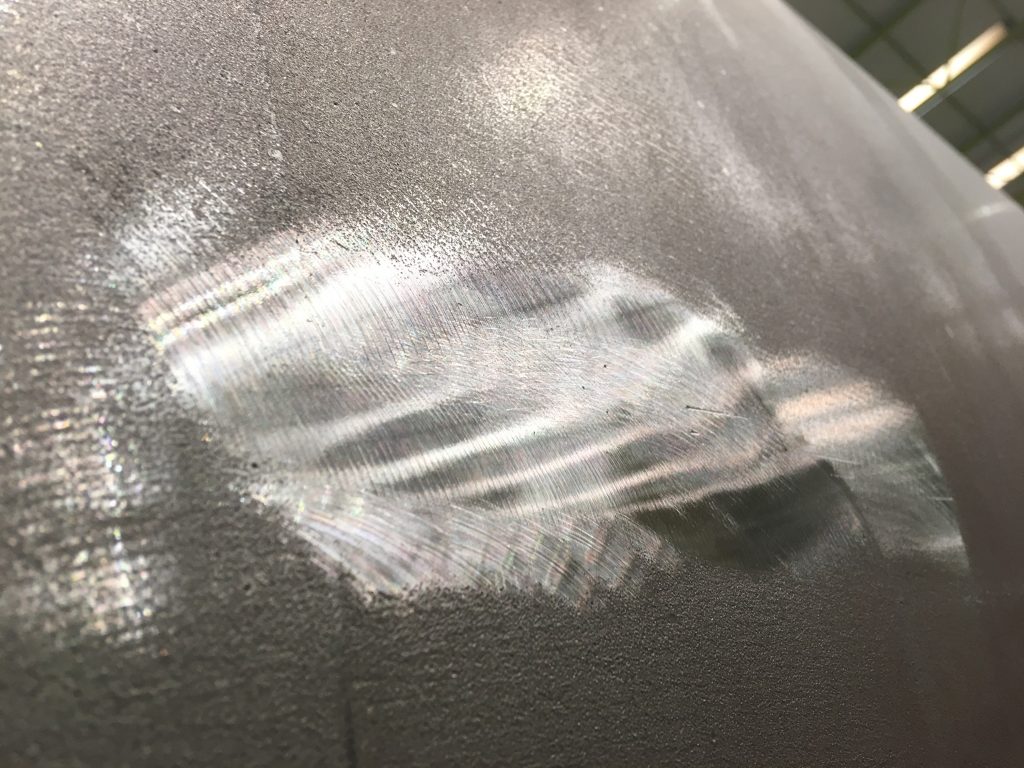

O que é uma risco?

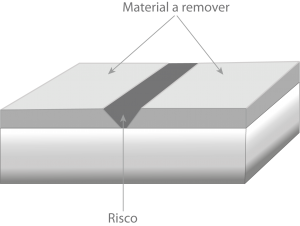

É uma pergunta muito simples, mas à qual temos de responder. Uma risca é uma linha visível que penetra no material criando um vale ao longo de todo o seu comprimento. Pode ter sido gerado por fricção de transporte ou intencionalmente como um ato de vandalismo.

Características que tornam o processamento difícil

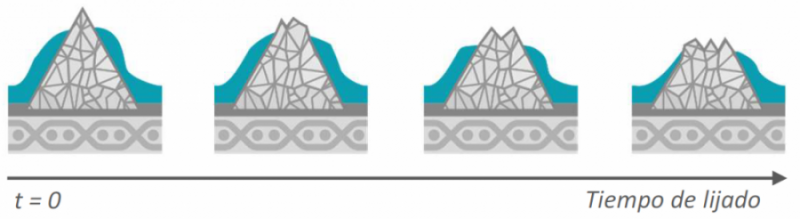

Ao contrário de uma rebarba ou qualquer outro elemento saliente que precise de ser removido, no caso de um arranhão, a quantidade de material a ser removido é muito maior. No caso de uma rebarba ou cordão de solda, o material a ser removido é simplesmente a parte saliente, enquanto que no caso de um risco, é toda a superfície circundante que precisa de ser processada. Isto aumenta a superfície de trabalho e diminui a pressão abrasiva sobre a área, resultando frequentemente na cristalização do abrasivo e no aumento do consumo abrasivo.

Como lixar um risco para reduzir o consumo abrasivo?

Dependendo do perfil da peça, escolheremos uma máquina que possa fazer o trabalho corretamente. Para grandes superfícies planas, utilizaremos um finalizador acetinado; para tubos, uma máquina que trabalha com a correia no ar; para pequenos espaços de difícil acesso, um radial.

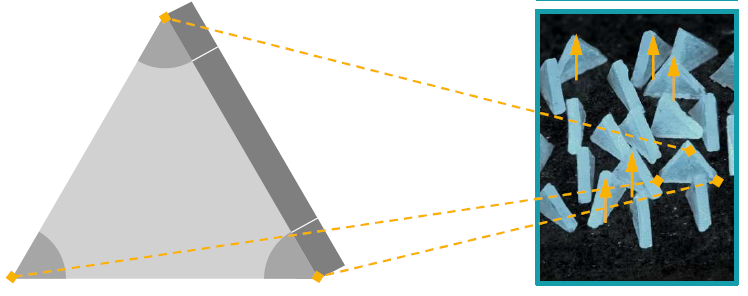

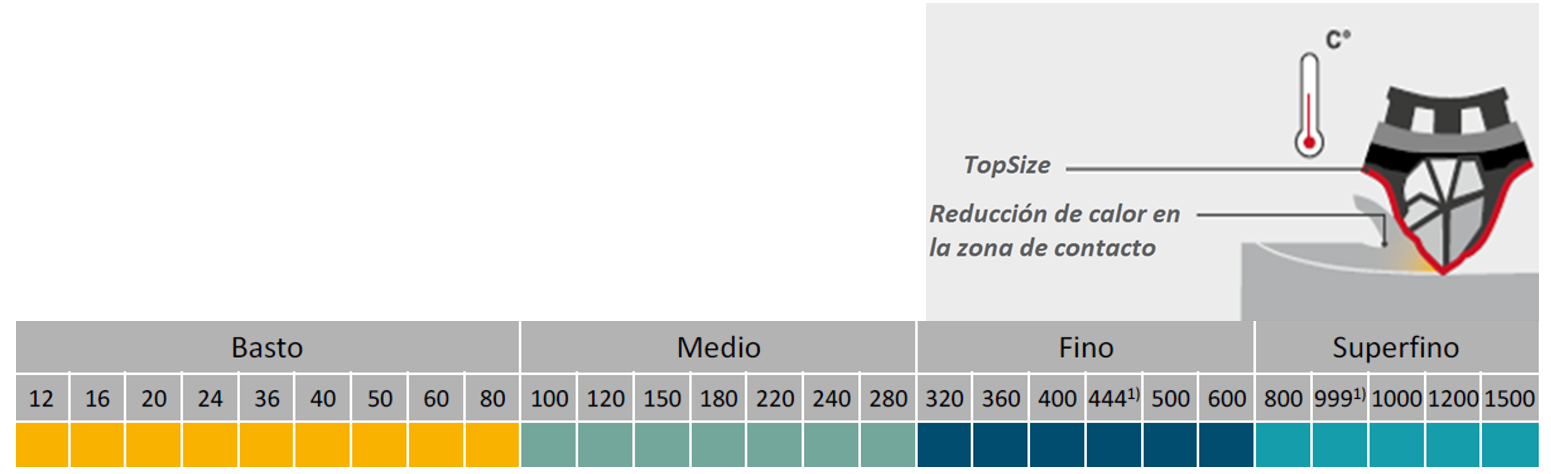

Dependendo da profundidade do risco , devemos escolher um tamanho de grão abrasivo que permita remover rapidamente a marca e deixe uma rugosidade suficientemente fina para ser apagada numa etapa posterior. Neste primeiro passo devemos utilizar grãos de cerâmica, uma vez que têm uma taxa de corte muito boa. Esta primeira operação deve ser feita perpendicularmente ao risco, marcando um ângulo de 90º em relação ao mesmo, de modo a ter uma boa perceção do trabalho que está a ser feito.

Para a afiação, não devemos saltar mais de dois grãos se quisermos ter um bom acabamento e areia perpendicular à etapa anterior. Aqui é altamente recomendado trabalhar com abrasivos com uma estrutura de várias camadas para manter um acabamento homogéneo, para evitar o aquecimento excessivo da área e para ter uma vida útil ótima da ferramenta.

Neste ponto, a única coisa a fazer é combinar o acabamento original, dependendo se é brilhante ou acetinado.

Exemplo da utilização de abrasivos para lixar riscos

Riscos rasos

Como uma pequena orientação, poderíamos dar a seguinte orientação para os riscos pouco profundos:

1ª #120 cerâmica

2ª P240 multicamadas

3º Processo necessário para igualar o acabamento original.

Riscos mais profundos

Para riscos mais profundos, os abrasivos mais adequados poderiam ser os seguintes:

1º #80 cerâmica

2ª P120 multicamadas

3ª P240 multicamadas

4º Processo necessário para igualar o acabamento original.

Quando estamos a sanitizar uma peça que tem um risco, devemos estar conscientes do trabalho que o abrasivo vai fazer. Embora este defeito seja menos percetível que outros, implica um maior esforço e trabalho para o abrasivo. Por este motivo, é aconselhável utilizar abrasivos cerâmicos no primeiro passo para tornar o trabalho mais rápido e mais eficaz.

Da VSM, especialistas no fabrico de abrasivos, esperamos que esta publicação sobre como reduzir o consumo de abrasivos tenha servido de guia para o trabalho futuro. No nosso vasto catálogo de abrasivos industriais pode ver quais os discos abrasivos ou correias lixadoras mais adequados à sua aplicação.