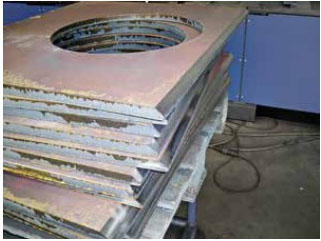

As tecnologias de soldadura estão a evoluir a passos largos e a cada dia é mais fácil e menos manual soldar ou biselar eficazmente qualquer tipo de material. No entanto, a maior parte do esforço é por vezes gasto em assegurar especificamente o método de soldadura sem prestar atenção suficiente a uma parte crítica do processo de soldadura: a preparação da soldadura.

Tanto a morfologia das peças na área onde a junta vai ser feita como a sua condição superficial de limpeza e rugosidade criarão um cenário que condicionará completamente o resultado final.

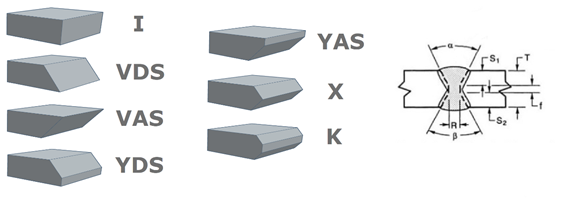

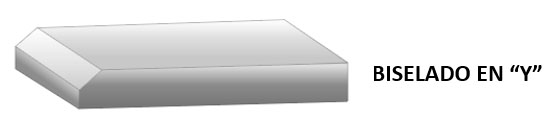

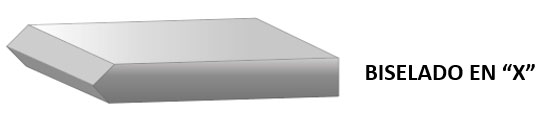

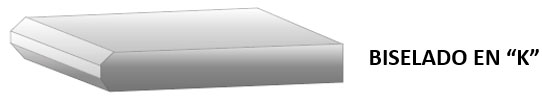

A morfologia do biselamento

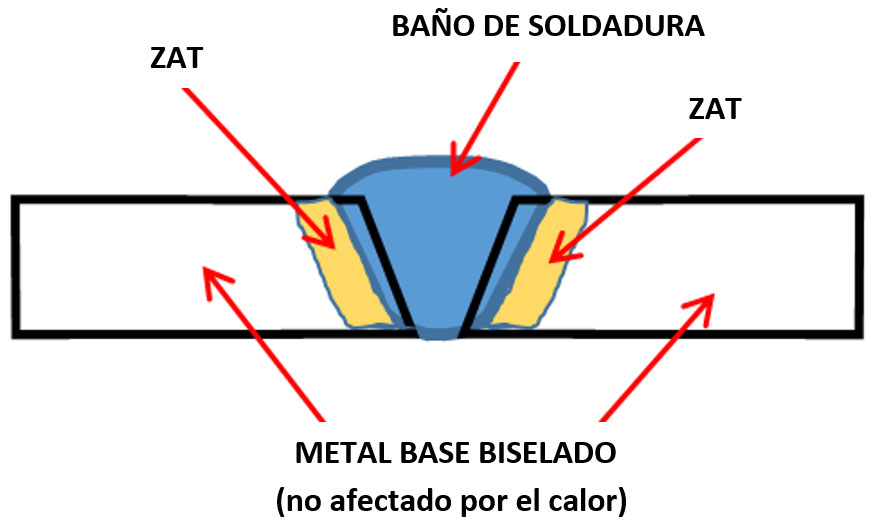

Existem várias normas que regulam os tipos de biséis para soldadura em termos dos seus ângulos, biséis, dimensões, ou número de faces; todas elas são especificamente concebidas para proporcionar uma junta ótima. Isto permite que o banho de solda flua através da cavidade gerada e se aloje adequadamente, formando uma raiz e um conjunto homogéneo e estável.

Quanto maior for a espessura das peças a unir, mais necessário será criar uma morfologia adequada que garanta a junta, sendo claramente eficaz a partir de 3 mm e necessária a partir de 6 mm. Para todos eles, será necessário remover uma quantidade significativa de material, que deve ser realizada por meio de um processo de corte ou maquinação adequado.

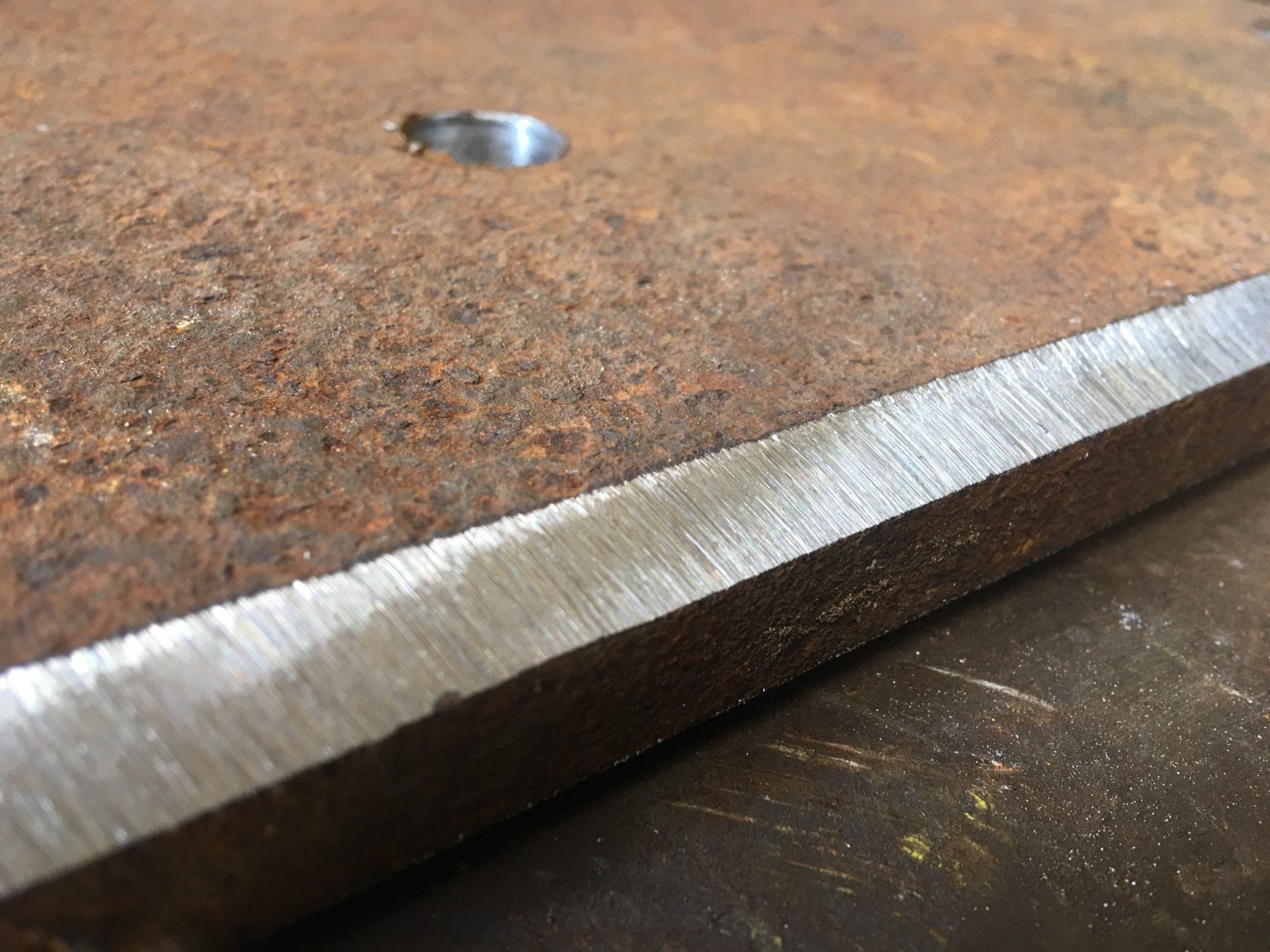

O estado da superfície do biselado

É óbvio que antes de um processo de soldadura deve ser assegurada uma boa limpeza das superfícies a unir, como a presença de pó, óleo, sujidade, oxidação ou qualquer outra partícula dissociada da superfície. Se uma boa limpeza não for efetuada, será um fator particularmente prejudicial no processo, pois ficará preso entre a peça e o banho de soldadura, criando uma área suscetível de quebra, corrosão ou ambas em potencial

Em relação à topografia de superfície, uma superfície irregular ou rugosidade excessiva na zona de soldadura pode comprometer a capacidade de aderência do banho, gerando heterogeneidades e poros. Isto enfraquecerá inevitavelmente a ligação, pelo que o método utilizado para biselar deve proporcionar uma rugosidade superficial relativamente baixa (Ra<20 µm), embora valores entre 5 e 15 µm possam ajudar, acelerando ligeiramente a fusão superficial e facilitando a adesão.

Outro aspeto a ter em conta na zona de biselamento é a presença de sinais de oxidação sob a forma de descolorações térmicas, que, uma vez integrados no banho de soldadura, conduzirão sem dúvida a pontos de corrosão e fratura.

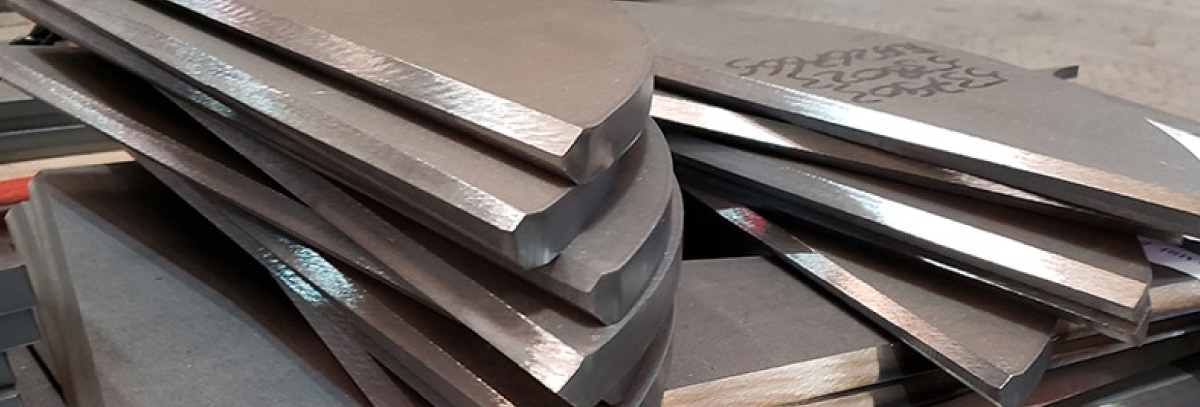

Métodos de biselamento e suas características

Atualmente, podem encontrar-se vários métodos ou tipos de soldadura em bisel na indústria, que podem ser divididos em dois grupos: corte e remoção de lascas.

Biselamento por corte

Biselamento por remoção de cavacos

Cada um dos métodos acima referidos pode ser mais ou menos adequado dependendo das circunstâncias de cada caso, dependendo de vários aspetos tais como o tipo de material, o volume a extrair, a morfologia da peça e o número de peças a processar. A seguir, compilámos os dados mais significativos:

Biselar com abrasivo flexível

Vantagens

Adequado para todos os tipos de aços e ângulos de bisel

Adequado para todas as larguras com alta qualidade de bisel.

Velocidade e acabamento. Apenas um passo.

Entrada térmica muito baixa.

Desvantagens

Em ligas muito duras pode não ser eficaz em funcionamento com maquinaria portátil (disco).

Lixagem rígida e abrasiva

Vantagens

Adequado para todos os tipos de aços e ângulos de bisel.

Desvantagens

Acabamento muito rugoso requer pós-tratamento.

Excessivo stress térmico.

Alto nível de vibrações.

Risco de acidentes graves.

Biselamento de Oxyfuel Autogénico

Vantagens

Redução do investimento e dos custos de desgaste.

Ampla cobertura de espessuras de material (2-2000 mm).

Desvantagens

Útil apenas para aço estrutural.

Cortes deficientes abaixo de 5 mm.

Deformações do material, ajustes de alinhamento são necessários.

Alta entrada de calor, grande área afetada.

Baixa precisão dimensional.

Corte de plasma

Vantagens

Corte de ligas de aço e metais não ferrosos nas gamas fina e média.

Altas velocidades de corte.

Espessuras de chapa até 200 mm.

Desvantagens

Deformação térmica das peças.

Linha de corte larga.

Corte a laser

Vantagens

Alta precisão na gama da chapa fina e média.

Adequado para todo o tipo de materiais.

Largura reduzida da linha de corte (0,2-0,4 mm).

Desvantagens

Elevados custos de investimento e de funcionamento.

Gama limitada de larguras de chapas (0,1-25 mm).

Corte por jato de água

Vantagens

Sem alterações metalúrgicas na superfície de corte.

Adequado para todo o tipo de materiais.

Nenhuma contribuição térmica.

Desvantagens

Elevados custos de investimento e de funcionamento.

Biselar por fresagem/torneamento

Vantagens

Superfícies de corte limpas, livres de rebarbas e ferrugem.

Desvantagens

Alto desgaste com ligas de aço.

Gama limitada de larguras de chapas.

Esperamos que esta análise sobre como conseguir uma biselagem eficaz e eficiente o tenha ajudado. Na VSM Abrasives somos especializados no fabrico de abrasivos flexíveis e na otimização de processos industriais.

Descubra tudo o que precisa de saber sobre os nossos produtos abrasivos. Pode encontrar uma vasta gama de discos abrasivos, cintas de lixar, rolos de tecido abrasivo e muito mais.