Los cuellos de botella son etapas o fases de la cadena productiva que generan retrasos o paradas en el proceso de producción global, lo cual influye directamente en los beneficios de una compañía. Para mitigar esta problemática y ahorrar tiempo y recursos, uno de principales objetivos de cualquier industria es la optimización de sus procesos; principalmente maximizar el rendimiento y minimizar los costes.

Así, en este post, VSM como expertos en la fabricación de abrasivos, responde a algunas cuestiones básicas para entender cómo afecta el rebarbado en la producción de una pieza metálica y de qué forma se pueden eliminar, teniendo como finalidad aumentar la rentabilidad y la capacidad de los sistemas productivos que emplean lijas abrasivas.

¿Es la rebaba un cuello de botella?

Para responder a esta pregunta, hay que entender qué es una rebaba y cuáles son sus efectos.

Una rebaba es el material sobrante que queda adherido a la superficie del producto una vez ha sido elaborado. Su presencia es crítica en muchas aplicaciones, sobre todo en las estructurales, ya que es una zona por donde el componente puede fallar. Y no solo eso, sino que tiene un efecto negativo en las tolerancias, la calidad superficial y la estética de la pieza.

Todos estos motivos indican la necesidad de una etapa extra para su eliminación (más conocida como rebarbado) antes de la comercialización del producto final.

El simple hecho de necesitar una etapa adicional genera un cuello de botella, el cual puede estrecharse significativamente cuando la velocidad a la cual se efectúa el rebarbado es inferior a la del resto de procesos. Entonces, la respuesta es afirmativa: ¡la rebaba SI es un cuello de botella!

¿Cuáles son sus efectos en la cadena productiva?

- Disminución de la productividad y retrasos en la entrega, sobre todo cuando el rebarbado es muy lento.

- Flujo de producción discontinuo. Cuando la velocidad del rebarbado es inferior a la del sistema, el flujo de salida de los productos sufre alteraciones, y con ello toda la cadena de suministro.

- Disminución de la capacidad de almacenamiento. Las piezas que no han logrado salir a tiempo porque son desbarbadas a un ritmo menor que el del sistema o porque el rebarbado no ha sido eficaz y debe repetirse, permanecen más tiempo en la instalación y ocupan un espacio que no se había previsto para tal fin. Esto reduce no solo el espacio de trabajo sino el de almacenamiento.

- Menor rentabilidad, tanto por lo comentado previamente como por una mala selección de la herramienta y/o el consumible para el rebarbado.

¿Qué soluciones existen?

Existen muchos procesos que permiten eliminar las rebabas, como el granallado o el vibrado, pero ninguna ofrece la combinación entre rapidez, flexibilidad, eficacia y bajo coste, que si ofrecen las bandas y discos de abrasivo.

A continuación, se exponen tres de los abrasivos industriales que VSM pone a su disposición para que el rebarbado se lleve a cabo de forma óptima y para que su línea de producción no sufra retrasos y trabaje a pleno rendimiento:

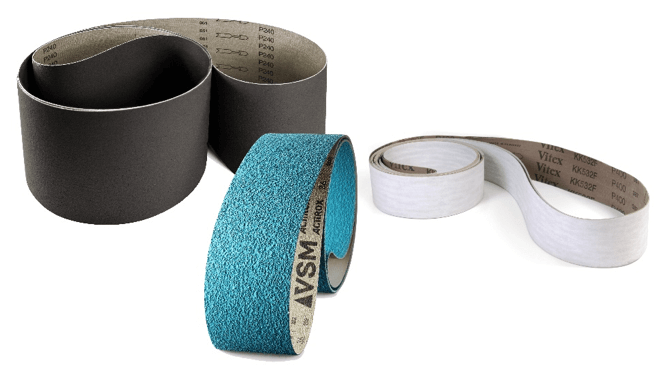

- Bandas de lija. Es el consumible más rentable debido su alta carga de abrasivo y a la homogeneidad de presiones a la que trabaja. Su uso va destinado tanto para operaciones automáticas ya sea en plano como en contornos, así como para operaciones manuales.

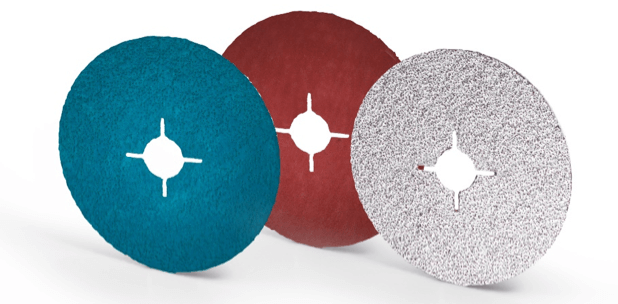

- Discos abrasivos de fibra. Destacan por su polivalencia y efectividad. Para realizar el trabajo, se colocan junto con un plato en amoladoras angulares, neumáticas o eléctricas y nos permiten una alta tasa de arranque de material frente a un coste de producto muy bajo.

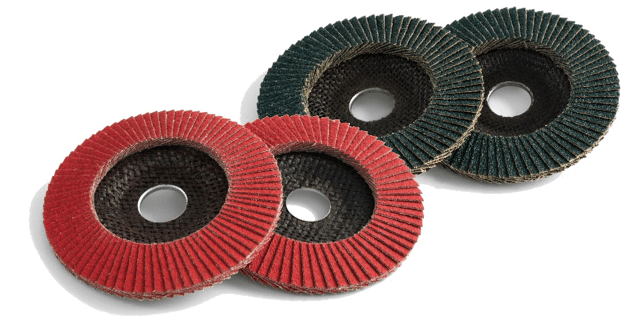

- Discos de lámina. Están formados por pequeñas hojas de lija que se regeneran con el uso, y al igual que los discos de fibra, su uso va destinado principalmente a aplicaciones manuales, aunque pueden también ser utilizados en procesos automáticos.