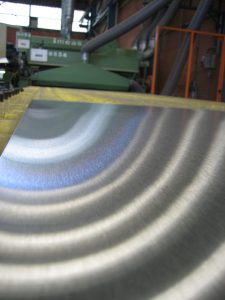

A calamina e as suas desvantagens

Os processos de laminagem a quente causam o aparecimento de óxidos de ferro na superfície do aço. O aço, amplamente utilizado na construção metálica, é fornecido sob a forma de chapas, tubos, perfis, barras e, a menos que especificado, não chegam à oficina decapados

Por esta razão, muitas empresas são obrigadas a viver com ela e, a fim de realizarem processos de transformação ou revestimento, são obrigadas a removê-la. É necessário deixar as superfícies sem restos de calamina para soldar sem problemas de resistência ou para fazer revestimentos tais como pintura.

A sua remoção pode ser uma tarefa difícil, lenta, dispendiosa e suja se não for feita com as melhores ferramentas disponíveis no mercado, pois é uma camada de alta dureza e bem aderida à superfície das peças.

O desafio da remoção da calamina

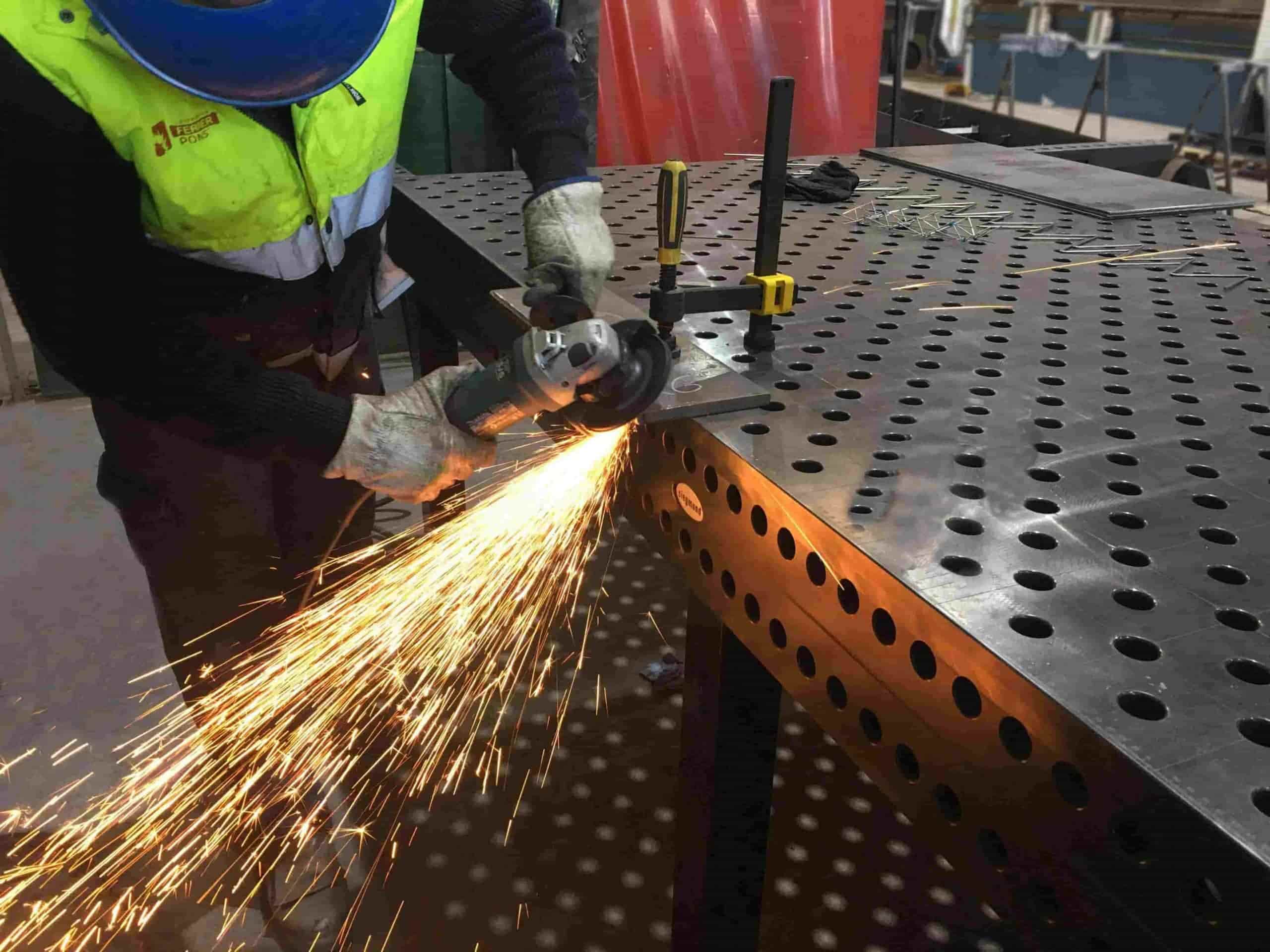

Actualmente, o método mais eficaz de remoção de calamina com ferramentas manuais é a utilização de discos de fibra em afiadoras angulares.

Neste caso particular, estamos a lidar com o disco de fibra mais utilizado no mercado para esta operação. Um verdadeiro desafio!!!

Descrição do caso:

- Material: Aço carbono preto com revestimento de calamina sobre uma placa de 350x600x20 mm.

- Máquina: Rebarbadora angular 125mm e potência 1100w.

- Prato: Extremamente duro e ranhurado.

- Abrasivo em uso: Disco de fibra cerâmica (triangular) de grão 36+ e 125mm.

- Dificuldade: O disco escorregou na peça após um tempo muito curto (1’30”) e deixou de remover a calamina, para além de ser inutilizável.

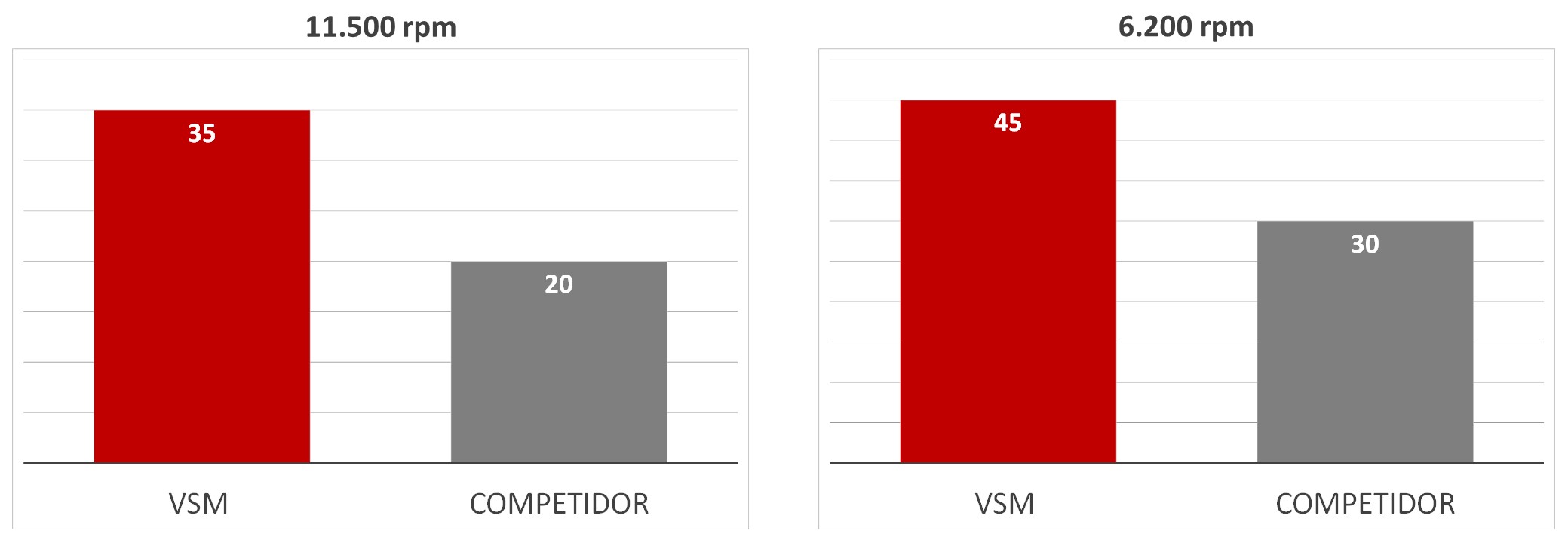

Resultados do test

A VSM apresentou o seu produto com grão cerâmico de forma geométrica, em grão 36 e com aditivo de arrefecimento.

Foram realizados dois testes, a diferentes velocidades (rpm) do moedor, com os seguintes resultados:

Conclusão

A nossa unidade permitiu que o cliente executasse:

- Mais quantidade de trabalho por unidade de tempo.

- Prolongar a vida útil do disco, que funciona mais tempo antes da cristalização.

- Aquecer menos a peça, alterando assim menos a sua estrutura metalográfica na área lixada.

O cliente ficou agradavelmente surpreendido com o resultado, passando a contar com a VSM como fornecedor dos seus discos e valorizando a contribuição que lhe permitiu melhorar a qualidade de fabrico.