En la industria, a menudo, se tiende a la estandarización repetitiva debido a que aumenta la eficiencia de la producción. Sin embargo, es importante tener en cuenta que a los seres humanos nos gustan las novedades, por lo que constantemente se buscan nuevos productos que ofrecer.

En este post, se describirán acabados para superficies metálicas que son alternativas a los acabados más comunes en el acero inoxidable, como los satinados y el pulido espejo.

Si bien es cierto que los acabados metálicos también pueden incluir pigmentos o troquelados, nos centraremos únicamente en aquellos acabados que se pueden lograr con abrasivos flexibles.

El satinado y el pulido espejo

En el caso del satinado se afina hasta un punto “medio” en el que se puede plasmar un acabado de vellón y en el caso del pulido espejo se afina tanto que todas las marcas y rallas del metal desaparecen reflejando la luz y las imágenes como un espejo.

El satinado y el pulido espejo son los dos principales acabados utilizados en el sector del acero inoxidable. Ambos se logran a través de un proceso similar.

El metal, después de salir de la fundición o laminación, se iguala utilizando abrasivos de desbaste. Este proceso gradual, reduce el tamaño de grano y refina la rugosidad de la superficie en cuestión.

En el caso del satinado, se logra un nivel de refinamiento intermedio que permite obtener un acabado de aspecto aterciopelado o vellón. Por otro lado, en el caso del pulido espejo, se lleva el refinamiento al extremo, eliminando todas las marcas y rayas del metal para lograr un acabado que refleja la luz y las imágenes como un espejo.

Ideas alternativas a los estándares establecidos

Existen diversas ideas alternativas para obtener acabados diferenciados a los estándares establecidos. Aquí se presentan dos posibilidades:

- Romper la cadena de granos de afinado: Una opción es interrumpir el proceso de refinamiento en un punto intermedio. Por ejemplo, después de alcanzar cierto nivel de refinamiento, se puede dar otra pasada utilizando un grano más grueso, dejando entrever que existe un nivel de refinamiento previo. Esto crea un acabado diferenciado y especial, añadiendo una textura única a la superficie.

- Cambio de la dirección o longitud de la raya: Esta alternativa se aplica especialmente a los acabados satinados, que son inherentemente direccionales. Romper la dirección principal del satinado, también genera una diferenciación significativa. La dirección puede romperse de forma perpendicular u oblicua, dependiendo de las posibilidades de la maquinaria disponible. Esto permite crear patrones distintivos en la superficie, añadiendo un toque único al acabado.

Herramientas abrasivas para acabados alternativos

-

Lijadoras de banda larga

Las lijadoras de banda larga son altamente recomendadas para lograr este tipo de acabados especiales, debido a la amplia gama de posibilidades que ofrecen. Estas máquinas, brindan la flexibilidad de girar la orientación de la pieza con respecto a la dirección de lijado de manera fácil. También, permiten el cambio de la dirección de la raya al ajustar el elemento de contacto entre el patín o las ruedas.

Además, es posible jugar con la velocidad de avance y retroceso de la pieza, creando efectos visuales aún más diversos.

-

Máquinas eléctricas manuales

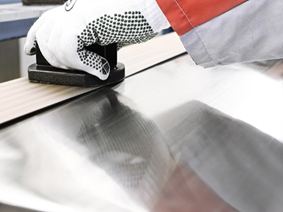

La incorporación de herramientas eléctricas manuales en un proceso de fabricación facilita la realización de acabados diferenciados debido a su versatilidad. Sin embargo, es importante contar con operarios capacitados en el lijado, ya que su habilidad y destreza juegan un papel crucial en el resultado final.

La combinación de máquinas que permiten movimientos lineales y angulares abre muchas posibilidades para lograr acabados originales. Un ejemplo de ello es el proceso de vibrado, el cual se describirá a continuación.

Ejemplos de posibles acabados diferenciados

-

El vibrado

Este acabado vibrado se logra al afinar la pieza y luego pasar una lijadora excéntrica con un grano basto, lo cual produce un efecto óptico similar a la concha de un caracol. Este acabado no tiene una dirección dominante.

Si bien las imágenes no muestran claramente el efecto acaracolado, se puede apreciar que no hay una dirección predominante en el acabado. Para obtener este resultado, se aplica un grano basto y se combina con un cambio de orientación de la raya utilizando una lijadora excéntrica. Este acabado no se ve afectado significativamente por el paso del tiempo, manteniéndose constante.

-

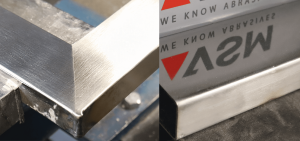

El hairline

Este acabado se caracteriza por tener líneas paralelas largas que se asemejan al cabello humano, de ahí su nombre.

Para lograr este efecto con una banda ancha, es necesario reducir la velocidad de corte del abrasivo a 0 y mantener una velocidad de avance estable, de modo que las marcas resultantes sean lo más largas posible.

Por lo general, este tipo de efectos se logran utilizando máquinas de banda larga con patines de contacto anchos y largos, que distribuyen la presión de trabajo de manera uniforme para evitar que las marcas de hairline sean demasiado profundas. El siguiente ejemplo muestra un hairline muy intenso, aunque siempre existe la posibilidad de obtener un efecto más suave.

Los acabados metálicos ofrecen una amplia gama de posibilidades, que van desde pigmentos y troquelados hasta rugosidades superficiales que crean diversos efectos ópticos. En este post, se ha destacado la idea principal de buscar acabados alternativos al satinado estándar y al pulido espejo, y se ha resaltado la importancia de romper la secuencia de afinado como un recurso accesible que abre múltiples oportunidades creativas.

Además, se mencionó la disponibilidad de abrasivos industriales proporcionados por VSM, un fabricante reconocido en el sector. VSM ofrece un amplio catálogo de productos en diferentes formatos, como discos y bandas de lija, que permiten expresar la creatividad al lograr acabados característicos y específicos.

En resumen, este post resalta la importancia de explorar alternativas a los acabados convencionales, fomentando la creatividad y brindando opciones para lograr resultados distintivos en superficies metálicas.