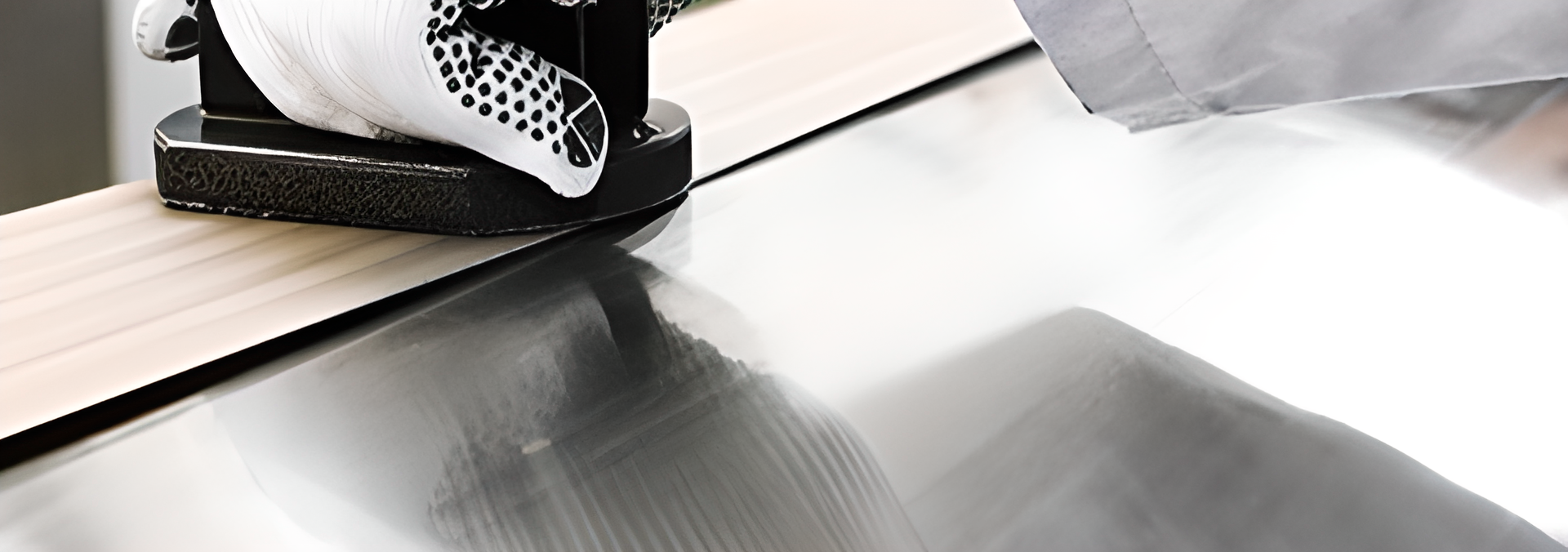

La superficie de una pieza puede tener múltiples funciones, desde lo meramente decorativo hasta cumplir una función práctica como resistir a la corrosión o fricción, o tener facilidad de limpieza para mantenerla higiénica. Para conseguir un acabado superficial específico, es necesario seguir varios pasos que dependen de la configuración de las herramientas abrasivas, entre otros factores.

En este post, describimos algunos de los procedimientos más efectivos para lograr una óptima preparación superficial y evitar defectos de calidad que puedan pasar desapercibidos hasta el final del proceso, lo que obligaría a retrabajar la pieza.

Los principales factores a tener en cuenta para establecer un procedimiento adecuado son el estado superficial de origen, que condicionará los pasos necesarios, y el material y morfología de la pieza, que determinarán la herramienta, el elemento de contacto y los parámetros de lijado, como la velocidad de corte o la presión.

Ambos factores en conjunto también determinarán el abrasivo más adecuado: tipo, formato y tamaño de grano. Siguiendo estos pasos y considerando estos factores, se puede conseguir un acabado superficial óptimo en cualquier pieza.

Pasos necesarios antes de un acabado fino

Antes de conseguir un acabado fino en una pieza, es necesario seguir una secuencia de tres pasos: desbaste, afinado y acabado. Ya sea en un proceso manual o automático, estos pasos se apoyan mutuamente para lograr un resultado óptimo.

El primer paso es el desbaste, que elimina los fallos superficiales del metal para dejar una superficie homogénea. Estos fallos pueden ser arañazos, golpes, proyecciones, entre otros. Los fallos se clasifican en dos tipos: los que sobresalen de la superficie y los que están incrustados en ella.

Por ejemplo, para una proyección que sobresale, basta con lijar lo que sobresale. Para un arañazo incrustado, es necesario desbastar toda la superficie alrededor para igualar todo y poder seguir afinando la superficie.

Para trabajar con piezas de acero inoxidable, que generalmente necesitan acabados finos, se usa comúnmente el grano 60 y 80 para el desbaste efectivo de la pieza, independientemente de su geometría.

El siguiente paso es el afinado, que tiene como misión rebajar la rugosidad superficial pico-valle. Es importante no hacer saltos de grano demasiado grandes para evitar problemas ópticos en el acabado final.

¿Qué es un salto de grano demasiado grande? Por lo general, al trabajar entre grano 120 y 240, se deben hacer saltos de dos granos como máximo. Del grano 240 hacia arriba, se deben hacer saltos de tres granos como máximo. El grado de afinado dependerá de las solicitaciones superficiales de la pieza. Por ejemplo, si se desea pulir, se deben emplear granos 800 o más finos. Si se quiere satinar, se usa un grano 400 o menos. Esto dependerá de cada situación particular.

Herramientas necesarias para conseguir un acabado fino

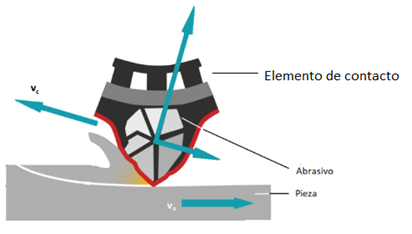

Cada herramienta cuenta con un elemento de contacto que transmite la energía de la máquina al abrasivo y, finalmente, a la pieza. Este parámetro es crítico y puede afectar significativamente los resultados finales.

Cuando se utilizan elementos de contacto duros, se produce un mayor arranque de material y, en consecuencia, superficies más ásperas. Por otro lado, al utilizar elementos de contacto más blandos, la superficie resultante tiene una apariencia más fina. Es por eso que se recomienda utilizar elementos de contacto blandos para los granos finos, que se encuentran alrededor del grano 240, mientras que para los granos más gruesos, como el grano 120, se deben usar elementos de contacto más duros.

La variedad de elementos de contacto es tan amplia como la de abrasivos, herramientas y tipos de piezas disponibles. Por lo tanto, se recomienda ponerse en contacto con el departamento técnico, especializado en abrasivos flexibles, para obtener respuestas a preguntas específicas que puedan surgir.

Velocidades y presión de trabajo

Velocidades y presión de trabajo son parámetros críticos en el proceso de lijado. La velocidad de corte (Vc) es la velocidad a la que se mueve el abrasivo, mientras que la velocidad de avance (Va) es la velocidad a la que se desplaza la pieza sobre la lija. Por otro lado, la presión (P) de trabajo se define como la fuerza ejercida sobre la pieza dividida por la superficie de contacto entre la lija y la pieza.

En general, se debe procurar una Vc alta para aumentar la eficiencia del proceso, aunque hay que tener cuidado de no quemar la pieza. Por otro lado, se recomienda una Va baja para garantizar una superficie homogénea, siempre teniendo en cuenta que una Va demasiado baja puede reducir la productividad. En cuanto a la P, se debe mantener lo más baja posible para evitar defectos superficiales indeseados.

Es importante destacar que, de los tres parámetros, la presión es el más fácil de controlar y, por tanto, se debe ajustar para mantenerla lo más baja posible. La elección del elemento de contacto es clave para lograr un mayor control, ergonomía y comodidad en el proceso de lijado.

La conductividad térmica del metal es también un factor crítico que debe tenerse en cuenta. Por ejemplo, el acero inoxidable es un metal de baja conductividad térmica, por lo que se deben utilizar superficies de contacto amplias y trabajar a velocidades moderadas para evitar quemaduras en la pieza. En cambio, en aleaciones más conductoras, como el latón, se pueden aumentar las velocidades para mejorar la productividad.

En conclusión, es fundamental tener en cuenta estos parámetros para obtener los mejores resultados en el proceso de lijado, aunque el lijado de piezas muy irregulares puede requerir un mayor esfuerzo para lograr una óptima regulación de los parámetros de lijado. Si tienes preguntas específicas sobre el proceso de lijado, recomendamos que te pongas en contacto con nuestro departamento técnico, experto en abrasivos flexibles, para obtener ayuda personalizada.

El abrasivo recomendado para conseguir un acabado fino

Para conseguir un acabado fino, es necesario contar con abrasivos de calidad, ya que el contacto entre superficies a altas velocidades es muy impactante. El grano cerámico en su forma triangular o de cristal es la opción recomendada para desbaste, mientras que para el afinado, el abrasivo multicapa es una buena elección.

Ambas opciones tienen un alto poder de arranque y una larga durabilidad, lo que se traduce en una buena relación calidad-precio. Sin embargo, es importante recordar que para lograr un acabado óptimo, se deben considerar los parámetros de velocidad de corte, velocidad de avance y presión de trabajo, manteniendo la presión tan baja como sea posible para evitar defectos superficiales indeseados.

Para el acero inoxidable, se recomienda el uso de grano cerámico 60 y 80 para desbaste y grano multicapa para afinado, con saltos entre granos de hasta tres niveles. También es importante tener en cuenta que la conductividad térmica del metal es clave para evitar quemaduras en las piezas y poder trabajar a velocidades moderadas.

Para aclarar dudas sobre los detalles específicos de cada tarea de lijado, se recomienda ponerse en contacto con el equipo técnico comercial. En definitiva, el uso de abrasivos de calidad facilita las operaciones de lijado, ya que permiten lijar más metal con menos esfuerzo.

VSM, como fabricante de abrasivos especializado, tiene un amplio catálogo de abrasivos industriales en distintos formatos, como discos o bandas de lija que le ayudarán con toda seguridad en trabajos posteriores.