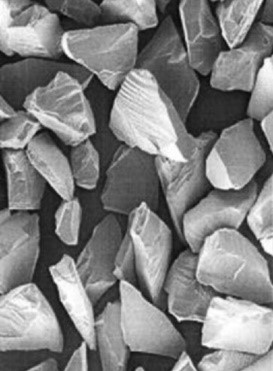

Los granos abrasivos son la parte fundamental de cualquier tipo de herramienta abrasiva. Dependiendo del mineral, forma o tecnología con la que obtienen sintéticamente, permiten realizar labores de mecanizado, desbaste, lijado y acabado de todo tipo de metales sin tener que destinar gran cantidad de energía.

Los materiales abrasivos en grano más comunes son:

- Carburo de Silicio: Es el más duro de los abrasivos estándar, aunque su estructura cristalina también le confiere una alta fragilidad, por lo que se utiliza solamente para el lijado de materiales especialmente duros como la piedra, cristal, cerámica o aleaciones de muy alta dureza, ya que su baja tenacidad reduce su durabilidad. También se utiliza en patrones de acabado muy fino, ya que su estructura cristalina y afilada proporciona unas superficies de alto brillo.

- Óxido de aluminio (Coridón): El más común de los abrasivos, ya que presenta una alta dureza, solo ligeramente menor que el Carburo de Silicio, pero una notablemente mayor tenacidad, ofreciendo mejores rendimientos en la gran mayoría de aplicaciones. El Corindón es el abrasivo por excelencia por su bajo coste y su versatilidad.

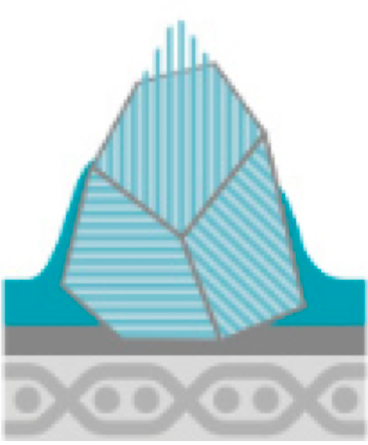

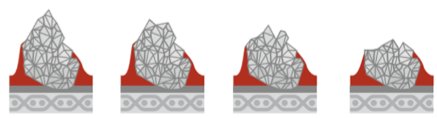

- Zirconia de alúmina: Este material es en realidad una combinación de óxido de aluminio y zirconio, que proporciona un corte rápido y una mayor resistencia en el trabajo con la mayoría de metales. La estructura laminar de este grano le confiere la capacidad de autoafilarse por el desgaste discontinuo de ambos componentes, Corindón (más duro) y Zirconio (más tenaz), manteniendo un alto ratio de corte durante toda su vida útil.

- Corindón cerámico: El Óxido de Aluminio en su versión procesada mediante Sol-Gel es el tipo de grano con mejores resultados en aplicaciones donde se requiera remover grandes cantidades de material, puesto que mantiene la alta dureza original del Corindón, incrementando su tenacidad al formar estructuras de microcristales que, al fragmentarse, generan nuevas aristas de corte.

Características esenciales de los materiales abrasivos granulados

A pesar de la existencia de infinitas variedades de herramientas abrasivas y materiales granulados en el mercado, podemos clasificarlos fácilmente mediante sus características dimensionales y las propiedades de los abrasivos mecánicas:

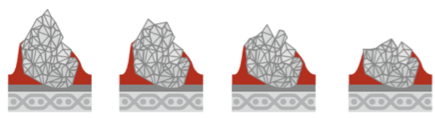

- Densidad del grano: Se refiere a la cantidad de material que se encuentra distribuido por unidad de volumen. Mientras haya mayor densidad en un material abrasivo, mayor será su reserva de grano y su duración, aunque es posible que al repartir el grano de forma tridimensional su efectividad de corte sea menor y el rendimiento total pueda no ser mayor.

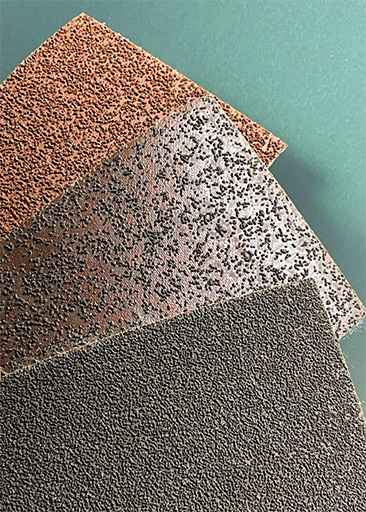

- Dispersión de grano: Se refiere a la cantidad de granos abrasivos que existen por unidad de superficie también conocida como “apertura” de grano. Normalmente la dispersión de grano se clasifica en sus extremos, pudiendo identificar fácilmente estos tres tipos:

- Dispersión densa o cerrada: Con una superficie cubierta de grano abrasivo en más de un 80%, las herramientas abrasivas con un grano cerrado disponen de una gran cantidad de puntas activas que se reparten la presión total del proceso, proporcionando un acabado homogéneo y una mayor vida útil, aunque limitando la capacidad de penetración. Esta dispersión puede ser utilizada en el mecanizado de metales cuando se disponga de altas presiones o se pretenda obtener buenos acabados.

- Dispersión semiabierta: su sustrato esta recubierto de grano abrasivo entre un 70 – 80%. Esta estructura puede ser usada en el lijado de pinturas, plásticos y metales en general. El ligero espaciado entre granos otorga una mejor capacidad de penetración a la vez que un comportamiento uniforme.

- Dispersión abierta: su soporte está cubierto de grano abrasivo en una densidad menor del 70%. Esta dispersión permite alojar más fácilmente la viruta y restos del lijado y es muy efectivo en materiales ligeros como la madera o algunos metales no férricos que tiendan a embozar excesivamente el abrasivo.

- Numeración del material granulado. Normalmente se utiliza un número para designar el tamaño del grano abrasivo que equivale al número de orificios por pulgada cuadrada que tiene la malla o filtro encargado de su selección, posteriormente al proceso de sedimentación.

Aunque no existe una norma específica para agruparlos, según el tamaño de grano abrasivo se puede dividir en:

- Grano Basto: desde el grano 12 hasta el 80.

- Grano Medio: desde el grano 100 hasta el 280.

- Grano Fino: desde el grano 320 hasta el 600.

- Grano Superfino: desde el grano 600 en adelante

Estos tamaños específicos se encuentran normalizados por la Federación Europea de Productores Abrasivos (FEPA). Para más detalles sobre la nomenclatura usada y sobre las escalas de numeración, puedes consultar el documento Abrasive Grading Scales for Sandpaper.

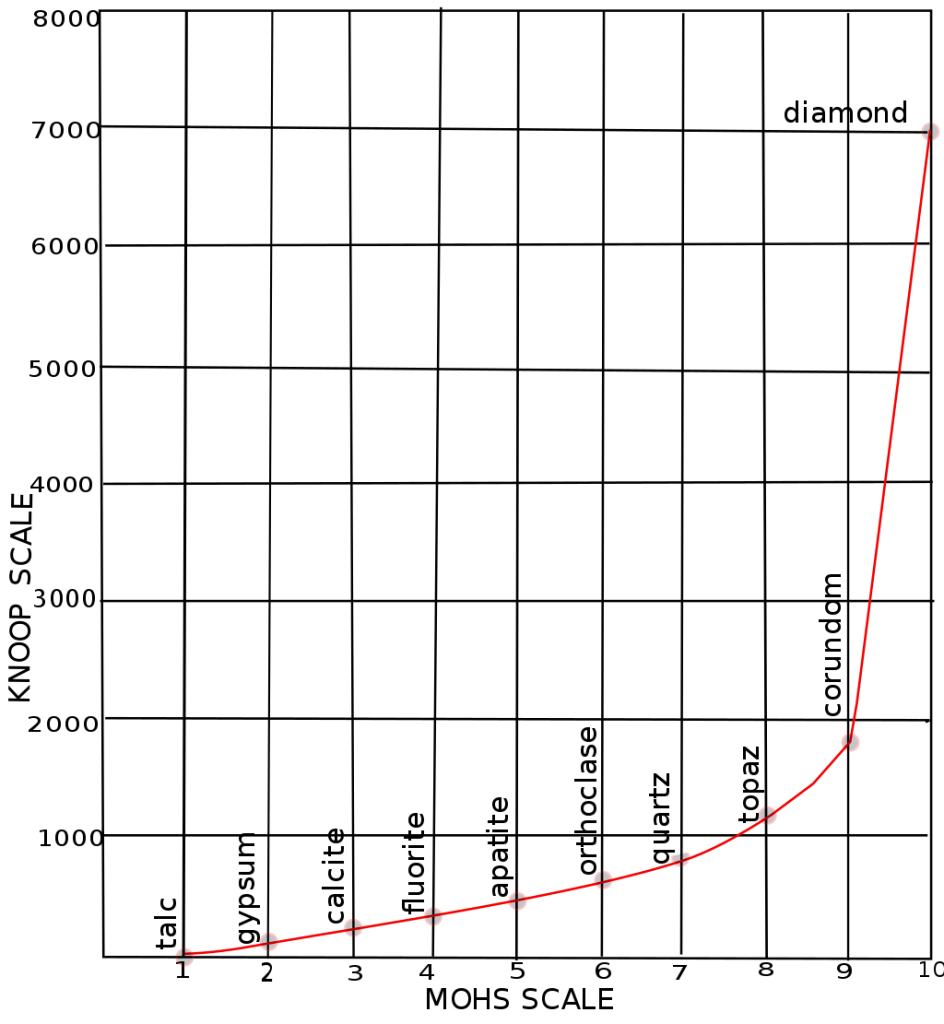

- Tenacidad. Junto a la dureza, esta propiedad es muy importante para un abrasivo, aunque ambas suelen ir contrapuestas (lo que es muy duro suele ser poco tenaz y viceversa). La Tenacidad se refiere a la resistencia de un material a la fractura bajo un impacto. Esta se mide como la capacidad de absorber energía, sin fragmentarse y será crucial para determinar la duración del abrasivo.

La unión de ambas cualidades (Dureza y Tenacidad) en un material, es el principal objetivo de los fabricantes de abrasivos para el desarrollo de nuevos productos.

Aunque el grano abrasivo pueda ser el componente crucial de la herramienta, existen otros aspectos de vital importancia como el soporte o los elementos ligantes y recubrimientos, que condicionarán enormemente el comportamiento de dicha herramienta y los resultados de cada aplicación.

Los productos abrasivos son esenciales en la mayoría de los procesos de la industria manufacturera. Un mejor conocimiento de las herramientas adecuadas y sus características puede suponer un gran ahorro de tiempo, dinero y energía a la vez que una mejora en el aspecto y la calidad del producto final. Puedes descubrir, además, de la mano de VSM, otras diferencias entre el carburo de silicio y el óxido de aluminio.