En el momento de emprender una operación de lijado con una amoladora angular (popularmente denominada radial), es frecuente olvidar algunos aspectos que ayudarían a mejorar notablemente la eficiencia de la operación.

Factores que determinan un buen lijado radial

Obtener más o menos rápido el resultado deseado, así como alcanzar el nivel de calidad deseado, se verá determinado por distintos elementos en juego y que son:

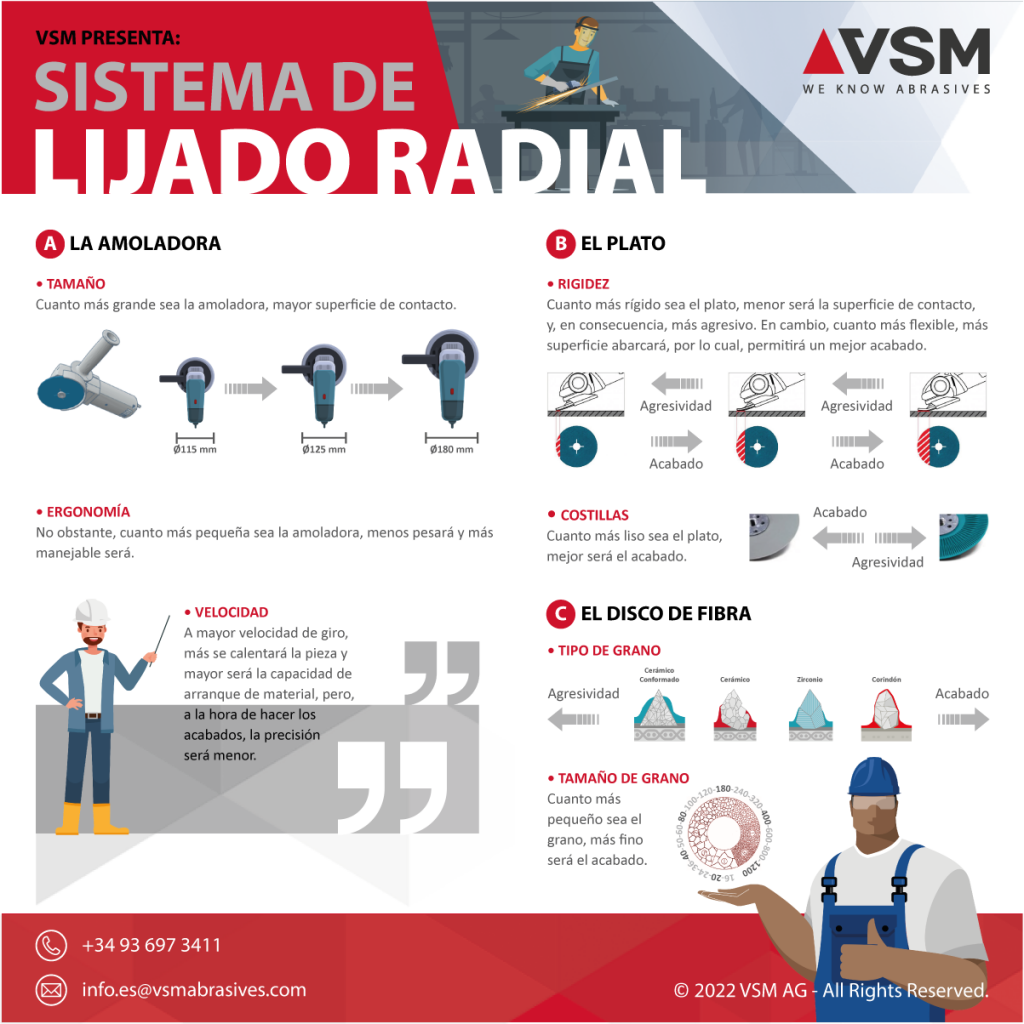

La amoladora

- Tamaño: las amoladoras más comerciales son las que permiten trabajar con discos de Ø115, 125 ó 180 mm. Cuanto mayor sea el tamaño del disco abrasivo, mayor superficie abarcaremos y podremos lijar zonas más amplias en menor tiempo.

- Ergonomía: cuanto mayor diámetro tenga la máquina, más elevado será el peso, con lo que el operario que cargue con ella tenderá a fatigarse antes. Aparte, su maniobrabilidad y el acceso a zonas estrechas se reducirán.

- Velocidad de giro:

- Extracción de material: cuantas más veces por unidad de tiempo pase un grano por la superficie de la pieza, más rápidamente se extrae el material. Por lo tanto, a mayor velocidad, mayor arranque de virutas.

- Temperatura: El inconveniente puede ser la temperatura generada, que también se ve incrementada con la velocidad de giro. Existen materiales más sensibles al calentamiento, dado que se podrían alterar las características metalográficas de la pieza y su resistencia, o modificar su geometría.

- Acabados: trabajar a alta velocidad resta sensibilidad al operario que carga con la amoladora en sus manos, aumentando el riesgo de dejar marcas indeseadas en las piezas.

El plato de soporte

- Rigidez: un plato muy rígido ayudará a que la presión ejercida sea mayor, dado que la fuerza que ejerza el operario se concentrará en una superficie menor. Esto ayuda en casos en que queramos arrancar rápidamente material.

- Nervios o costillas: los platos que cuentan con nervios suelen aportar un plus de agresividad al disco abrasivo, por su efecto percutor sobre la pieza. En cambio, un plato liso suele ser menos agresivo y más adecuado para tareas de acabado.

El disco de lija (fibra vulcanizada)

- El tipo de grano abrasivo: existen distintas familias de granos que se distinguen entre ellas principalmente por su dureza, su tenacidad, la forma en que se desgastan, pero recientemente también por su geometría.

- Cerámicos y sus homólogos conformados: Los cerámicos son granos de elevada dureza y tenacidad, con propiedades de reafilado, que les dan las mejores propiedades para arrancar virutas de piezas de materiales tenaces y relativamente duros. Sus variantes con forma de triángulo les dan un plus de agresividad.

- Zirconio: se trata de granos de elevada dureza y tenacidad, aunque por la forma en que se reafilan tienen una vida más limitada que los anteriores.

- Corindones (u óxidos de Aluminio): cuentan con mucha tenacidad, pero su dureza es inferior a los anteriores. No se reafilan conforme se usan, sino que van perdiendo su filo. Ello es una ventaja en cuanto al acabado que ofrecen, pero una desventaja en cuanto a su durabilidad. Por ello se mantienen en operaciones de acabado con granos finos.

- El tamaño del grano abrasivo: los granos con numeración baja son realmente los más grandes, mientras que los pequeños llevan números altos. Un grano grande (o basto) permitirá arrancar chips de material más grandes que un grano pequeño (o fino). El acabado será más fino cuanto menor sea el grano. De todos modos, siempre se debe tener en cuenta que, si antes se ha lijado con un grano muy basto, podría costar mucho eliminar las rayas más profundas obtenidas antes. Por ello, es importante elegir cuidadosamente la secuencia de granos, sin grandes saltos, evitando así problemas de calidad.

En definitiva, es importante contemplar los distintos elementos que influyen en la operación de lijado radial antes de iniciarla, dado que el tiempo invertido nos permitirá ser mucho más eficientes a posteriori. Esto se acentúa si las piezas a procesar son numerosas.

Descubre en VSM, especialistas en la fabricación de abrasivos, nuestro amplio catálogo de abrasivos industriales. Si tienes alguna duda sobre tu proceso de lijado radial, puedes ponerte en contacto con nosotros, nuestros especialistas podrán ayudarte.