La soldadura ha sido y continuará siendo el proceso más eficaz y fiable para unir piezas metálicas con garantías de calidad. Existe una gran variedad de procesos de soldadura, según los materiales y los requerimientos. Cuando se necesita una unión resistente y duradera en el sector de la calderería, se suelen emplear métodos que incluyen un aporte de material para reforzar el conjunto soldado, y que genera siempre un exceso o protuberancia que, en algunos casos, las normativas impiden rebajar para evitar el debilitamiento del conjunto. En la mayoría de las ocasiones se requiere una corrección o saneado.

En este artículo intentaremos aclarar el cómo y porqué deben ser saneados los cordones de soldadura y los abrasivos más adecuados para realizar este proceso con garantías.

Preparación previa a soldadura

Uno de los aspectos más importantes a la hora de unir dos piezas, es el estado superficial de la zona por donde se van a unir, y por ello, es muy importante asegurar que la superficie esté limpia y libre de impurezas u oxidaciones que comprometerían la resistencia de la soldadura.

Ya sea para biselado o una zona específica de soldeo, preparar adecuadamente la superficie antes de soldar es crucial, para evitar que ciertos elementos contaminantes queden atrapados en el baño de la soldadura convirtiéndose en el origen de diversos problemas que podrían desencadenar un fallo estructural o rotura posterior.

Para asegurar la efectividad de la unión, se debe realizar una limpieza de la zona suave lijado mecánico con un abrasivo flexible en grano basto, entre 40 y 80, comprobando siempre que no queden impurezas ni decoloraciones térmicas, ya que, éstas son de por sí una oxidación.

Si es necesario realizar un biselado, con un abrasivo cerámico conformado en grano 36 servirá para, en un solo paso, desbastar a la vez que dejar una rugosidad superficial adecuada para el soldeo directo sin necesidad de afinar.

Tipos de procesos de saneado

Existen varios tipos de uniones mediante soldadura, por ello, también existen diferentes formas de sanear correctamente una soldadura:

-

Acabado de la soldadura

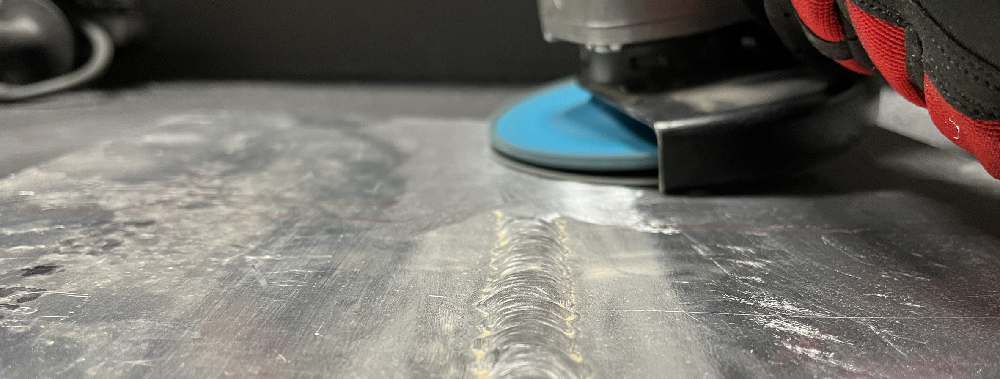

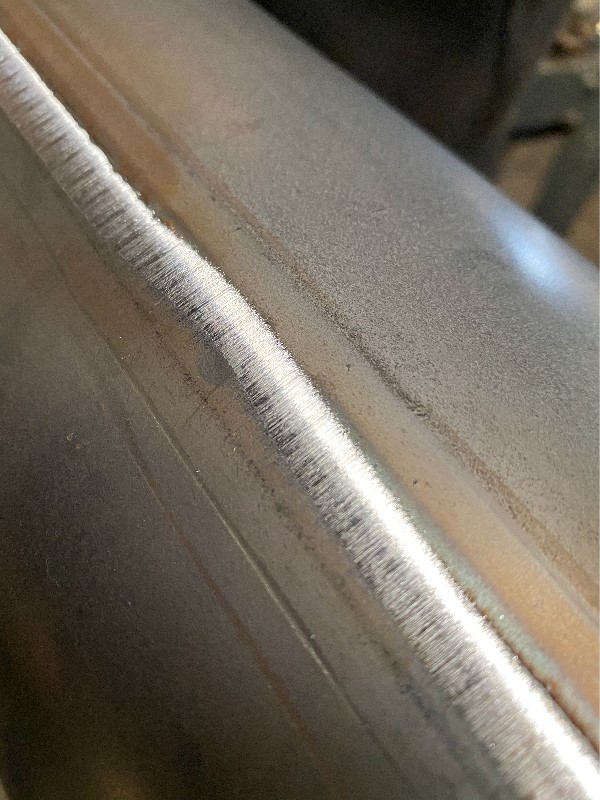

En una soldadura metálica con aportación, es inevitable la formación de un cordón en forma de protuberancia sinuosa, que responde a un exceso de material necesario para asegurar que el baño cubre completamente la zona de unión, sin partes que dimensionalmente pudieran ser más estrechas y débiles que la propia pieza a unir.

Un correcto acabado superficial de la zona de unión será crucial en su resistencia y durabilidad, a parte de una simple cuestión estética. Un buen procedimiento de soldadura puede no ser eficaz si no se presta atención al acabado final. En función de la pericia del soldador, o de si es un proceso manual o automático, este cordón puede mostrar un mejor o peor aspecto, aunque la decisión de rebajar o no esa protuberancia, puede responder a varios condicionantes como podremos ver a continuación.

-

Saneado simple sin rectificado

Existen varios procedimientos de soldadura con instrucciones específicas, donde se prohíbe expresamente el rectificado del cordón de soldadura, especialmente en el sector de la calderería pesada y en aceros al carbono, ya sea porque la unión que va pintada está en una zona no visible, porque no debe cumplir una función estética, o para evitar el riesgo de un rectificado excesivo que debilite la unión, en especial en las uniones a tope.

En estos casos se puede realizar un saneado mecánico simple con un abrasivo que no sea muy agresivo y sea adaptable (disco de vellón abrasivo, borrador, unitized…) que eliminará las impurezas superficiales sin llegar a modificar la morfología propia del cordón proporcionando una ligera rugosidad, suficiente para que un recubrimiento se adhiera correctamente.

En el caso del acero inoxidable, donde no acostumbra a pintarse o recubrirse la unión, (puesto que es un material que se suele escoger precisamente por no requerir protección), existen diversos casos donde se opta por no rectificar el cordón, ya que un buen cordón de soldadura puede ser más vistoso y atractivo que una superficie rectificada y pulida, cumpliendo así, una función estética a la vez que un ahorro de tiempo.

Las construcciones en acero inoxidable suelen tener grosores mucho menores que en acero al carbono, lo que implica un mayor riesgo de debilitamiento por un exceso de rectificado accidental

-

Rebaje, calibrado o rectificado de la soldadura

Existen diversos motivos por los que debe rebajarse una soldadura ya que esta operación en la mayoría de los casos, lejos de debilitar la unión, puede hacerla más efectiva siempre que no llegue a comprometerse su espesor.

Un buen procedimiento de rebaje en un cordón de soldadura puede mejorar muchos aspectos del producto final. Desde la estética, hasta su resistencia y durabilidad.

Un cordón o costura será siempre un elemento extraño o “postizo” dentro de un conjunto soldado. Como se ha comentado antes, una soldadura realizada con esmero en acero inoxidable puede llegar a ser muy vistosa y atractiva. El aspecto general del conjunto suele ser más limpio e indicar mejor calidad si no se observan costuras. Por otra parte, suavizar las transiciones de ese cordón o “protuberancia” disminuirá también tensiones superficiales que podrían desencadenar grietas, especialmente en soldaduras que presenten muchas irregularidades.

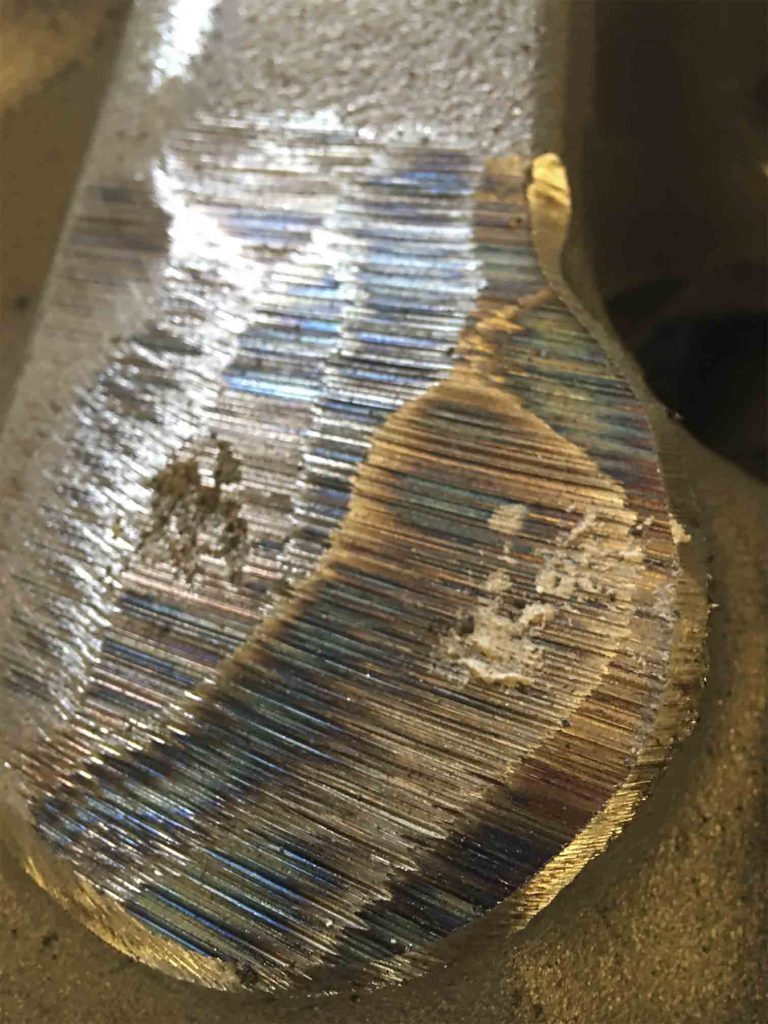

En materiales con poca conductividad térmica, como los aceros inoxidables, un proceso de soldadura generará también una ZAT o Zona de Afectación Térmica que será más crítica en la superficie, donde la alta temperatura en contacto con el Oxigeno provocará una decoloración como respuesta a una oxidación superficial. Con un leve esmerilado superficial se conseguirá eliminar esta zona decolorada u “oxidada” favoreciendo la generación de una capa pasivante, que protegerá la pieza de forma eficaz.

Y finalmente, un correcto rebaje y esmerilado proporcionará también un mejor ajuste en el caso que las piezas soldadas deban fijarse a otras piezas.

Abrasivos para trabajar un cordón de soldadura

Para el saneado de soldadura existen varios formatos de abrasivos, pero es importante descubrir cuál es el óptimo según tu proceso de saneamiento.

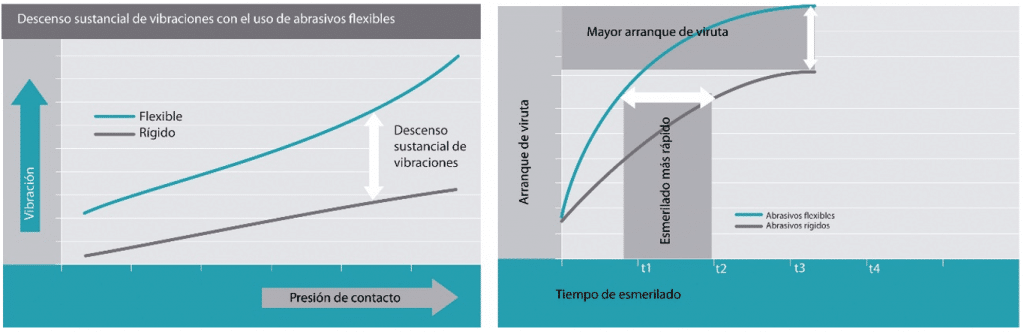

- Discos de desbaste: Van destinados al trabajo manual. Es un producto económico, pero por el contrario muy ruidoso y de acabados muy pobres. Suele generar unos tiempos de proceso muy lentos y unas vibraciones muy elevadas, aunque tiene una ventaja especial al permitir el trabajo en punta y es que puede llegar a recodos donde los demás formatos no pueden.

- Discos de láminas: Su uso va enfocado a las aplicaciones manuales. Pueden ser de corindón, circonio o grano cerámico. Aunque es una herramienta muy versátil y fácil de utilizar para desarrollar diversas tareas, no es el abrasivo más rápido ni efectivo en procesos masivos o repetitivos.

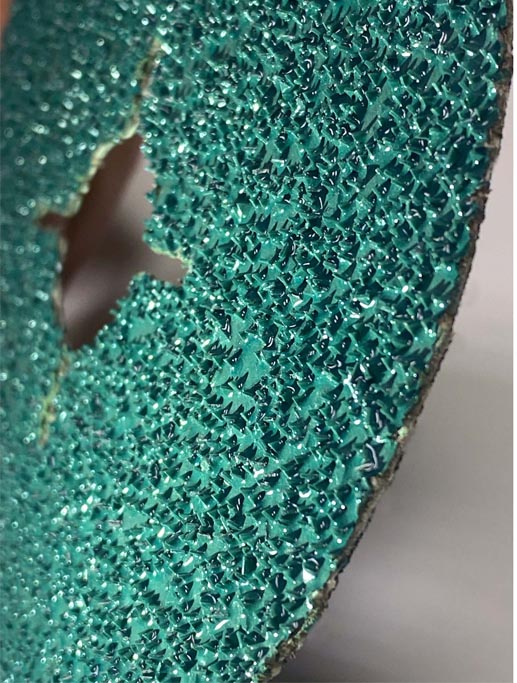

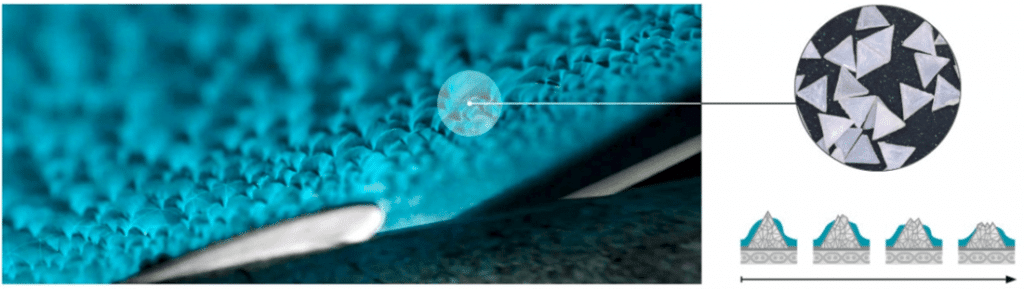

- Discos de fibra: Son la alternativa más efectiva para acelerar los tiempos de proceso. Su capacidad de corte es la mayor de todas las que se analizan en este apartado., pudiéndolos combinar con un plato de soporte más duro o flexible según la necesidad y comodidad del operario.

- Discos de velour: Son una herramienta muy versátil para el uso en procesos de afinado donde se pretenda solamente remover cordones de muy baja aportación o realizar pasos de acabado fino y pulido. Al igual que los discos de fibra, se pueden combinar con un plato de soporte más duro o flexible según la necesidad y comodidad del operario.

- Bandas de lija: Si existe la posibilidad de utilizar un cabezal de lijado con banda, a las ventajas del disco de fibra se le puede sumar un rendimiento mucho más elevado por la gran superficie y carga de grano de que disponen. Son la solución más rentable en procesos automatizados.

La efectividad de una unión soldada puede verse seriamente comprometida por una mala preparación o un saneado deficiente, por ello, es importante conocer los abrasivos adecuados para el proceso, además de los diferentes procesos de saneamiento que se pueden realizar.

En VSM Abrasivos, somos especialistas en la fabricación de abrasivos flexibles y en su aplicación. Si todavía tienes dudas sobre cómo preparar, sanear o rebajar una soldadura contacta con nosotros y te ayudaremos.