Las tecnologías de soldeo evolucionan a pasos agigantados y cada día es más sencillo y menos manual realizar una soldadura o biselado efectivo entre cualquier tipo de material. Sin embargo, en ocasiones se dedican la mayoría de los esfuerzos en garantizar específicamente el método de soldeo sin prestar suficiente atención a una parte crítica: La preparación.

Tanto la morfología de las piezas en la zona donde se realizará la unión como su condición superficial de limpieza y rugosidad, crearán un escenario que condicionará completamente el resultado final.

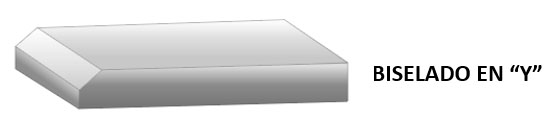

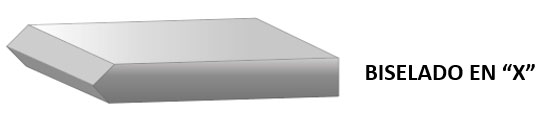

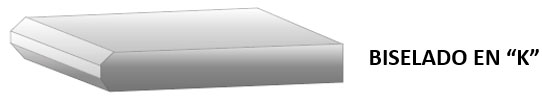

La morfología del biselado

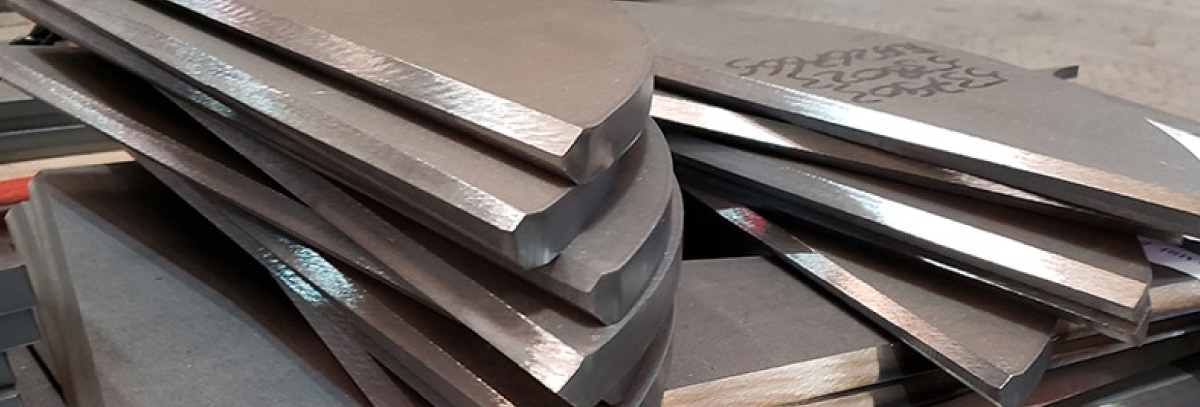

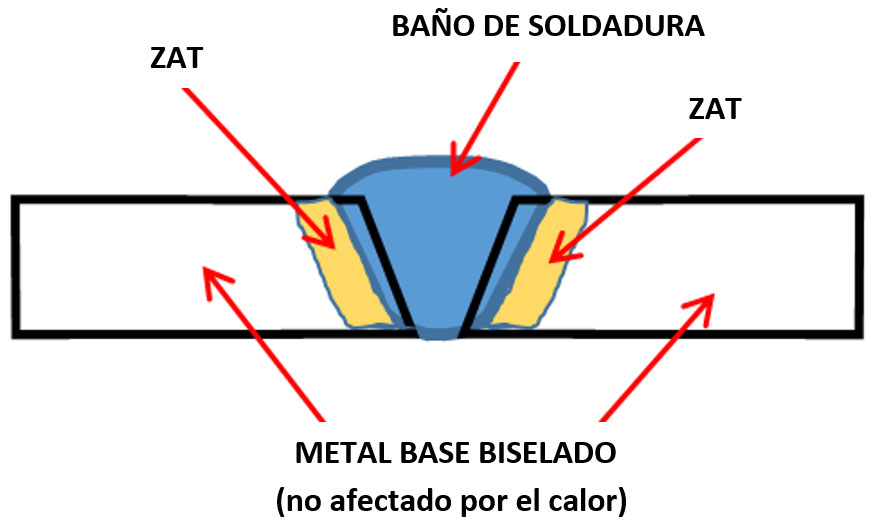

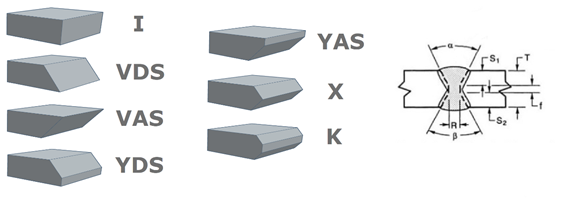

Existen diversas normativas que regulan los tipos de bisel para la soldadura en lo referente a sus ángulos, talones, medidas, o número de caras; todas ellas se han ideado específicamente para ofrecer una óptima unión. Esto permite que el baño de soldadura fluya por la cavidad generada y se aloje correctamente formando una raíz y un conjunto homogéneo y estable.

Mientras mayor sea el grosor de las piezas a unir, más necesario será crear una morfología adecuada que garantice la unión, siendo claramente efectivas ya a partir de los 3 mm y necesarias desde los 6 mm en adelante. Para todos ellos será necesario retirar una importante cantidad de material que debe llevarse a cabo mediante un proceso adecuado de corte o arranque de viruta.

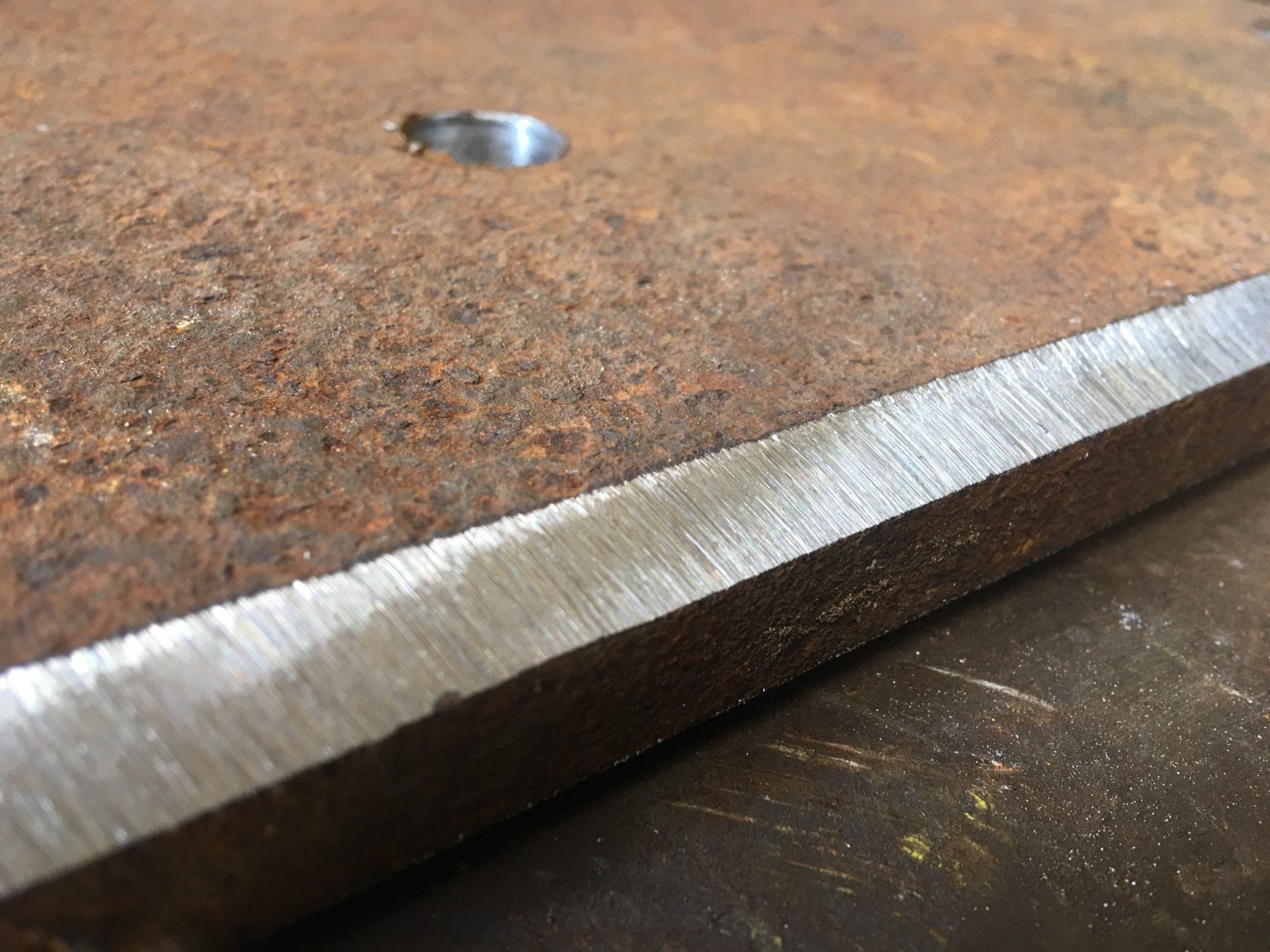

La condición superficial del biselado

Es obvio que antes de un proceso de soldeo debe asegurarse una buena limpieza de las superficies a unir ya que la presencia de restos de polvo, aceite, suciedad, oxidación o cualquier partícula disociada de la superficie. Si no se lleva a cabo una buena limpieza, supondrá un factor especialmente perjudicial en el proceso al quedar atrapado entre la pieza y el baño de soldeo, generando una zona susceptible a la rotura, a la corrosión o a ambas en potencia.

En lo que respecta a la topografía superficial, una superficie irregular o una rugosidad excesiva en la zona de soldeo puede comprometer la capacidad de adhesión del baño generando heterogeneidades y poros. Esto hará que se debilite irremisiblemente la unión, por lo que el método utilizado para realizar el biselado debe proporcionar una superficie de relativamente baja rugosidad (Ra<20µm) aunque valores comprendidos entre las 5 y 15µm pueden ayudar acelerando ligeramente la fusión superficial y facilitando la adhesión.

Otro de los aspectos a tener en cuenta en la zona de biselado es la presencia de signos de oxidación en forma de decoloraciones térmicas, ya que, sin duda, una vez entren a formar parte del baño de soldeo, derivarán en puntos de corrosión y fractura.

Métodos de biselado y sus características

Actualmente se pueden encontrar en la industria diversos métodos o tipos de bisel para la soldadura, que podrían dividirse en dos grupos: corte y arranque de viruta.

Biselado por Corte

Biselado por Arranque de viruta

Cada uno de los métodos citados puede ser más o menos adecuado según las circunstancias de cada caso, en función de diversos aspectos como el tipo de material, el volumen a extraer, la morfología de la pieza y la cantidad de piezas a procesar. A continuación, hemos recopilado los datos más significativos:

Biselado con abrasivo flexible

Ventajas

Apto para toda clase de aceros y ángulos de biselado.

Apto para todos los anchos con una elevada calidad de bisel.

Rapidez y acabado. Un solo paso.

Muy baja aportación térmica.

Desventajas

En aleaciones muy duras puede no ser efectivo en operación con maquinaria portátil (disco).

Lijado con abrasivo rígido

Ventajas

Apto para toda clase de aceros y ángulos de biselado.

Desventajas

Acabado muy rugoso requiere tratamiento posterior.

Afectación térmica excesiva.

Alto nivel de vibraciones.

Riesgo de accidentes graves.

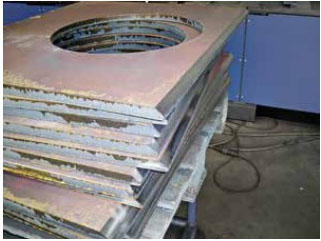

Biselado Oxicorte Autógeno

Ventajas

Reducidos costes de inversión y desgaste.

Amplia cobertura de espesores de material (2-2000 mm).

Desventajas

Solo útil para acero estructural.

Cortes deficientes por debajo de 5 mm.

Deformaciones de material, se requieren retoques de alineación.

Alto aporte térmico, gran zona afectada.

Escasa precisión de dimensiones.

Corte por plasma

Ventajas

Corte de aceros aleados y metales no férricos en gamas finas y medias.

Elevadas velocidades de corte.

Espesores de chapa hasta 200 mm.

Desventajas

Deformación térmica de las piezas.

Ancha línea de corte.

Corte por láser

Ventajas

Gran precisión en la gama de chapas finas y medias.

Apto para toda clase de materiales.

Reducido ancho de la línea de corte (0,2-0,4 mm).

Desventajas

Costes de inversión y explotación elevados.

Rango limitado de anchos de chapa (0,1-25 mm).

Corte por chorro de agua

Ventajas

Sin alteraciones metalúrgicas en la superficie de corte.

Apto para toda clase de materiales.

Nula aportación térmica.

Desventajas

Costes de inversión y explotación elevados.

Biselado por Fresado/Torneado

Ventajas

Superficies de corte limpias, exentas de rebabas y óxido.

Desventajas

Elevado desgaste con aceros aleados.

Rango limitado de anchos de chapa.

Esperamos que este análisis sobre cómo conseguir un biselado efectivo y eficiente te haya ayudado. En VSM Abrasivos somos especialistas en abrasivos flexibles y en optimizar procesos industriales.

Conoce todo lo que necesitas saber de nuestros abrasivos industriales. Podrás encontrar un amplio catálogo compuesto por una extensa gama de discos abrasivos, bandas de lija, abrasive cloth roll y mucho más.

Además, en nuestro blog podrás encontrar mucha información sobre abrasivos, como por ejemplo, todo lo que necesitas saber sobre el lijado al agua.