A chanfradura alisa as arestas afiadas de uma peça, permitindo que esta se ajuste a outras peças, reduzindo o desgaste ou adicionando resistência a uma junta soldada.

Existem muitos benefícios, mas sabe como é preparado um bisel antes da soldadura e quais são as vantagens e desvantagens das diferentes técnicas de biselagem? E como a temperatura desta operação pode afectar o desempenho em serviço da sua peça final?

Este post responde a estas questões e fornece soluções para alcançar os melhores resultados.

Existem várias designações e simbologias padronizadas para os ângulos ou número de faces que um bisel deve ter antes de soldar. Os tipos mais comuns são:

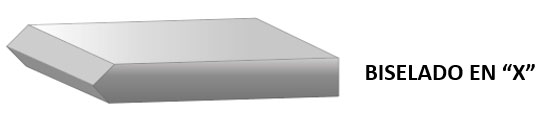

Também conhecido como bisel profundo, corre da superfície superior à inferior da folha num ângulo constante entre 20 – 60°. É geralmente realizado em folhas finas (4 – 10 mm).

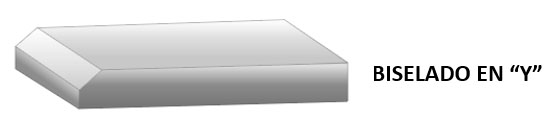

Neste caso, o bisel situa-se geralmente entre 40 – 60° e termina num “calcanhar” ou em aresta (plana) truncada. É normalmente utilizado para folhas até 16 – 18 mm de espessura.

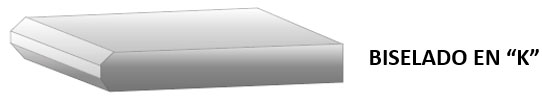

Ou duplo bisel em V, é amplamente utilizado em chapas grossas (15 – 35 mm). Tal como no caso anterior, o ângulo de biselamento situa-se normalmente entre 40 – 60°.

É mais comummente utilizado para soldar placas muito espessas (>25 mm), que se destinam a grandes construções metálicas, tais como torres de vento ou navios.

Dependendo da espessura do componente a soldar, da natureza do metal de base e dos requisitos de concepção, será utilizado um processo de soldadura ou outro. Com base nestes critérios, será seleccionado o tipo de bisel.

Métodos de execução de uma operação de biselamento

Podem ser classificados em métodos de corte e métodos de arranque das lascas. Cada uma inclui diferentes tecnologias, que são apresentadas abaixo:

| Método | Tecnología | Ventajas | Desventajas |

|---|---|---|---|

|

Laser |

Alta precisão Alta precisão |

Alto investimento Limitado a chapas de poco espesor |

|

|

Corte |

Plasma |

Alta velocidade de corte Aplicável a chapas de baixa a média espessura numa vasta gama de materiais (aço, alumínio, cobre, etc.). |

Linha de corte larga

|

|

Oxicorte |

Baixo custo de investimento Vasta gama de espessuras |

Limitado para aços de carbono Baixa precisão e baixa qualidade de corte Entrada de calor elevado na peça de trabalho |

|

|

Jacto de água |

Corte limpo e de alta qualidade Entrada de calor insignificante para a peça de trabalho |

Investimento bastante elevado |

|

|

Maquinagem |

Corte limpo, sem rebarbas e de alta precisão |

Limitada a espessuras baixas a médias das chapas

|

|

|

Arranque da lasca |

Abrasivo rígido |

Adequado para todos os aços e ângulos de chanfro |

Acabamento muito rugoso requer pós-tratamento Entrada de calor elevado na peça de trabalho |

|

Abrasivo flexível |

Adequado para todos os aços e ângulos de bisel Adequado para todas as espessuras de chapas Alta qualidade de bisel em uma só passagem |

Pode não ser muito eficaz em ligas muito duras e quando se utilizam máquinas portátei |

A escolha de uma ou outra técnica dependerá das características da chapa a ser biselada e da precisão e qualidade necessárias para a soldadura. Tudo isto, claro, maximizando ao mesmo tempo a produtividade e minimizando os custos.

Os abrasivos flexíveis são sem dúvida uma das opções que oferecem a melhor combinação destes aspectos, especialmente os desenvolvidos nos últimos anos, tais como os abrasivos autolubrificantes.

Efeitos do sobreaquecimento do biselado

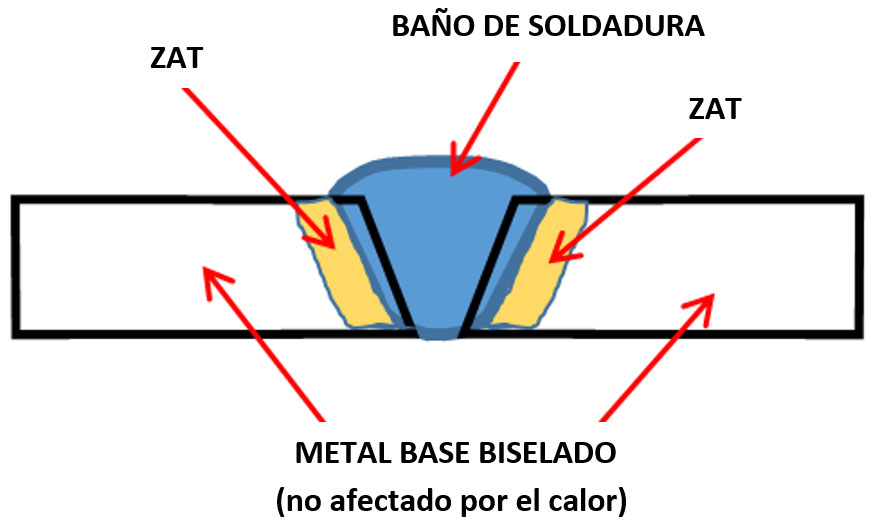

Isto ocorre principalmente nos métodos de corte térmico (laser, plasma e oxi-combustível), uma vez que a alta energia utilizada pode levar ao sobreaquecimento das áreas adjacentes ao corte. Isto leva a alterações localizadas na microestrutura e propriedades do componente metálico, o que pode comprometer seriamente a sua integridade estrutural uma vez em serviço. Estas áreas são conhecidas como zonas afectadas pelo calor (ZAT) e uma das suas características é que são mais duras (quebradiças) e menos resistentes do que o resto do metal de base.

Se o tempo de exposição à fonte de calor aumentar, a ZAT será mais ampla e terá um efeito maior, especialmente nos metais que têm baixa difusividade térmica (que dissipam o calor mais lentamente).

No caso dos aços inoxidáveis, se a temperatura de afetação for muito elevada, podem perder a camada de óxido de crómio que os protege e corroer através da zona afectada. Daí a importância de chanfrar no menor tempo possível e com uma técnica que proporcione a quantidade mínima de calor.

Nota: ZAT também pode ocorrer na soldadura. Não é um caso particular que ocorra durante a operação de biselamento.

Quais são as soluções contra o sobreaquecimento em biselamento?

- Cintas e discos abrasivos de cerâmica

Abrasivos que são fabricados com grão cerâmico moldado e em algumas versões, com revestimento autolubrificante, para aços inoxidáveis e ligas de baixa condutividade que proporcionam uma taxa muito elevada de remoção de material.

Este revestimento envolve os grãos cerâmicos, reduzindo a temperatura na zona de contacto da superfície abrasivo-metal. Isto minimiza o HAZ e consegue um biselamento de alta qualidade num curto espaço de tempo.

Por outro lado, as versões da família dos grãos de cerâmica moldados sem o revestimento autolubrificante são ideais para aços de carbono e metais não ferrosos. O seu corte eficaz e longa vida útil geram um aumento significativo na produtividade.

- Cintas abrasivas cerâmicas

O suporte de poliéster incorporado torna-o extremamente robusto, permitindo-lhe trabalhar com pressões de contacto muito elevadas. Além disso, o revestimento autolubrificante é incorporado.

É utilizado principalmente para chapas de aço carbono e aço não ligado de espessura média (~15 mm).