Óxido de Alumínio (Coríndon)

O óxido de alumínio (Coríndon), ainda hoje é um dos abrasivos mais utilizados na fabricação de ferramentas abrasivas.

O óxido de alumínio é produzido em um forno elétrico por meio da eletrofusão da bauxita.

Sua pureza varia, dependendo do tipo, entre 95% e 99%. É um grão abrasivo muito duro que se caracteriza por um corte a frio, de considerável duração.

Inicialmente possui arestas vivas que rasgam aparas de material, mas essas arestas se desgastam rapidamente e permanecem arredondadas até que a partícula salte do grão devido ao desgaste.

Tem tendência a se arredondar e é especialmente adequado para o acabamento de materiais macios em grãos finos.

Classificação de dureza = Escala de Mohs 9,2 – Escala Knoop 20.000.

Carbureto de silício (Carborundum)

O carbureto de silício (Carborundum) é mais duro porém mais frágil do que o óxido de alumínio. Devido à sua friabilidade e fragilidade, o carbureto de silício é consumido mais rapidamente do que o óxido de alumínio no polimento de materiais macios.

Ao lixar materiais mais duros, o óxido de alumínio é consumido mais rapidamente porque tem uma dureza menor do que o carbureto de silício.

O carbureto de silício é produzido em um forno elétrico tratado em temperaturas muito altas com areia de sílica, coque de petróleo residual, sal (como agente purificador) e serragem (para dissipar gases).

O resultado é uma massa de cristais de alta dureza e alto índice de fratura.

Esta fragilidade significa que quando fraturado apresenta continuamente arestas vivas de excelente corte.

É o mais duro e afiado entre os abrasivos convencionais, o que o torna ideal para acabamentos finos de materiais de alta dureza, pois praticamente não se desgasta, mas sim trinca ou quebra, deixando imediatamente emergir pedaços de sua base que voltam a ter arestas vivas – isso removerá novas áreas de metal.

É por isso que o carbureto de silício retira mais material, pois essas arestas não se desgastam sob pressão, simplesmente quebram e geram novas arestas.

A sua grande dureza, próxima da do diamante, torna-o excelente para uso em vidro, mármore, pedra e materiais duros. Com ela são feitas lixas, discos de corte de metal, pastas de esmeril, etc.

Classificação de dureza = escala de Mohs 9,6 – escala Knoop 25.000.

Abrasivos diferentes de óxido de Alumínio e carbureto de silício

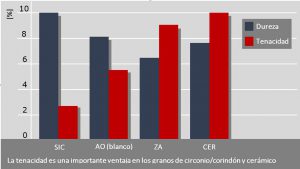

Como vimos, um abrasivo é constituído por grãos minerais que, tendo propriedades de maior dureza e tenacidade, permitem a remoção do material e a moldagem da superfície.

Porém, o acabamento que se obtém na superfície depende entre outros fatores do tamanho do grão que está sendo utilizado em cada operação.

Para tentar regular os processos de lixamento, foram estabelecidas diferentes escalas que indicam o tamanho do grão mineral que é utilizado.

A escala dos minerais usados é a seguinte:

16-18-24-30-36-40-50-60-80-100-120-150-180-200-220-240-280-320-360-400-500-600-800-1000-1200.

Esta numeração indica o tamanho do grão que se encontra no suporte, sendo este inversamente proporcional ao valor numérico, pelo que os grãos com menor número são os maiores.

A forma de estabelecer o tamanho desses grãos é a separação por meio de um conjunto de peneiras, esses filtros separam os diferentes tamanhos, e à medida que um grão passa pelas peneiras seu tamanho fica menor.

A VSM faz parte da FEPA (Federação dos Produtores Europeus de Abrasivos) que padronizou o tamanho das peneiras e a conformidade com este padrão é indicada com um P em relação ao tamanho do grão.

Cada tipo de grão pode funcionar em materiais diferentes, mas usar o tipo errado de mineral para a operação de lixamento resultará em resultados de brilho, rugosidade ou vida útil de lixamento piores do que o esperado.

Em geral, o uso de carbureto de silício é recomendado para retificar metais duros como titânio, polimento brilhante de todos os tipos de metais e para retificar vidro ou plásticos reforçados com fibra de vidro.

Por outro lado, o óxido de alumínio é adequado para materiais mais macios como madeira, plásticos macios e metais macios como aço carbono ou alumínio.