Si todavía no conoces las diferencias entre los distintos tipos de discos para lijar o abrasivos, entre un abrasivo rígido y uno flexible, o estás empleando discos de desbaste en alguno de tus procesos de lijado o rebarbado, este post te ayudará a identificar las diversas características de cada tipo de abrasivo y te mostrará el potencial de mejora que se puede llegar a obtener con el uso del abrasivo apropiado.

En primer lugar, hay ciertos aspectos a tener en cuenta en cuanto a la seguridad en el uso de abrasivos, ya que se trata de productos sometidos a altas solicitaciones mecánicas que podrían suponer un elevado riesgo para la integridad física en caso de un mal uso o un defecto en su fabricación.

Con el fin de asegurar la calidad de las herramientas abrasivas, se han desarrollado diversos sistemas de homologación que garanticen su correcto funcionamiento. En Europa, los fabricantes se han reunido en torno a la Federación Europea de Productos Abrasivos (FEPA) y han creado un código con el que marcan sus productos garantizando que cumplen con unos estándares de calidad adecuados.

Adicionalmente a la Federación Europea, se creó la entidad certificadora oSa (Organization for the Safety of Abrasives), que se encarga de realizar multitud de ensayos, sometiendo los productos abrasivos a las más estrictas condiciones de trabajo y auditando periódicamente los procesos de fabricación de sus miembros. Los productos certificados por esta entidad se reconocerán mediante un marcaje “oSa”, sinónimo de los más altos estándares de calidad. Nos deberíamos asegurar de que los productos que se emplean incluyan esta identificación y así poder reducir al mínimo el riesgo de accidentes.

Pero un producto de calidad certificada no nos librará por sí solo del riesgo de accidentes. La mayoría de los accidentes se deben a una mala praxis y hay que tener en cuenta una serie de recomendaciones de seguridad para que el uso de una herramienta abrasiva no represente un riesgo que puede llegar a ser mortal.

Si deseas conocer de forma detallada las recomendaciones de seguridad recopiladas por FEPA para el uso de discos abrasivos rígidos y flexibles puedes acceder mediante los siguientes enlaces.

Discos abrasivos de desbaste rígidos

Conocidos como “muelas” o “discos de piedra”, los discos de desbaste rígidos son herramientas construidas mediante un molde o a partir de una base o soporte sólido, que le da su nombre, consistente en una malla o entramado que aporta la rigidez y resistencia necesaria para contener una amalgama de ligantes endurecidos y grano abrasivo en forma de aglomerado, con una disposición y orientación completamente aleatoria.

Sus orígenes se remontan al imperio Carolingio, siglo VIII, del que se conocen las primeras referencias al uso de un disco de piedra accionado mediante un mecanismo rotativo. Desde entonces, obviamente, su estructura y componentes han sufrido una gran evolución, aunque el sistema en sí, hoy en día, sigue siendo exactamente el mismo.

En la ilustración podemos ver la famosa obra de Goya “El afilador” de 1808.

Desde la revolución industrial, donde el uso de abrasivos se masificó debido a la necesidad de agilizar y optimizar los procesos de desbaste y pulido de todos los artículos que empezaron a fabricarse industrialmente, los discos de desbaste se convirtieron en elementos imprescindibles puesto que sus características los convertían en herramientas muy eficaces para estas tareas, combinando una agresividad “suficiente” con una larga duración, dada su estructura tridimensional que aporta un gran volumen de abrasivo que se desprende de forma secuencial durante su uso.

Sin embargo, esta misma estructura limita la eficacia del corte ya que el grano abrasivo está insertado en el conglomerado sin ninguna orientación y la capa externa del disco, donde se produce la acción de lijado (debido a su descomposición gradual) se convierte en una superficie relativamente lisa con una gran fricción que limita enormemente la efectividad del corte y aumenta la carga térmica.

Para evitar este efecto, los fabricantes de abrasivos rígidos han trabajado con la porosidad de los materiales ligantes, intentando maximizar así la capacidad de penetración del grano y mejorando la efectividad del lijado, aunque siempre con unos límites marcados por la seguridad y la limitación que supone tener que dotar el disco de la resistencia necesaria para su integridad durante el proceso, mediante una estructura aglomerada sólida y firme, sin orientación de grano.

Estos límites suponen una barrera infranqueable que los abrasivos flexibles han superado, aventajando de forma notable a los abrasivos rígidos en cuanto a efectividad.

Discos abrasivos flexibles para desbastar

Los abrasivos flexibles han sufrido una vertiginosa evolución en las últimas décadas, que los han convertido en la opción más rápida y segura para tareas de desbaste.

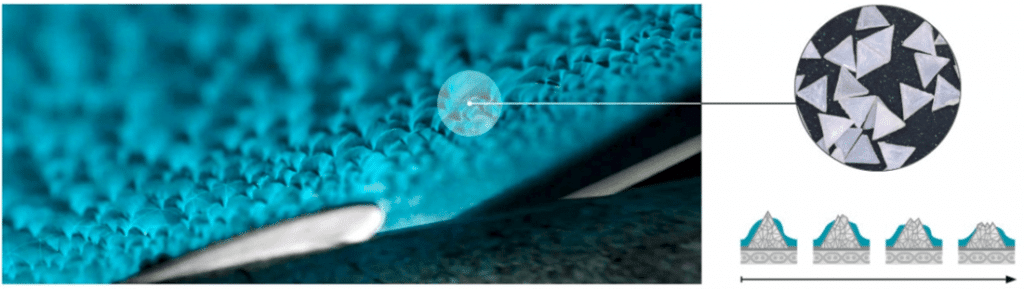

A diferencia de un abrasivo rígido, la estructura de los abrasivos flexibles consta de una sola capa de grano, recubierto parcialmente con resinas fenólicas que lo anclan a un soporte flexible dejando al descubierto las aristas cortantes del grano, que además está dispuesto estratégicamente mediante un sistema electrostático de forma que su orientación sea vertical, obteniendo así unas tasas de desbaste notablemente mayores.

Los discos flexibles con grano cerámico ya suponían una opción interesante unos años atrás, ofreciendo capacidades de arranque de material por unidad de tiempo de hasta dos veces la que podía llevar a cabo un disco rígido de desbaste.

Con la introducción del grano cerámico conformado (grano fabricado mediante sistema de moldeo con una forma concreta) se ha añadido a las elevadas propiedades mecánicas del grano cerámico, una revolucionaria ventaja en cuanto a la capacidad de penetración, ya que su forma está específicamente diseñada para incidir en la pieza y levantar la viruta con la máxima efectividad y la mínima carga térmica.

Gracias a ello, un disco abrasivo flexible con grano cerámico conformado puede llegar a triplicar la capacidad de arranque de un disco de desbaste convencional.

La microestructura de cada grano permite que, conforme va trabajando, el desgaste se produzca controladamente, ofreciendo nuevas aristas cortantes que alargan la vida útil del abrasivo.

Además de la efectividad del grano abrasivo, una estructura monocapa permite aplicar fácil y eficazmente un recubrimiento aditivo opcional en su superficie que facilita la refrigeración en la zona de lijado, limitando la carga térmica y permitiendo el desbaste sin riesgos en materiales susceptibles a la temperatura como los aceros inoxidables.

La propia flexibilidad de este tipo de discos abrasivos puede adaptarse, además, mediante el uso de platos soporte de distinta dureza, que añadirán al proceso mayor versatilidad, permitiendo un excelente control sobre el acabado y la rapidez del proceso.

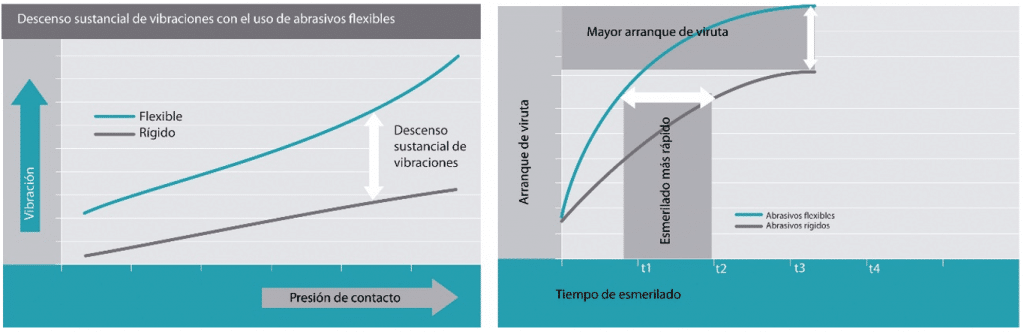

Cuanto más flexible sea el sistema completo (plato-disco) mayores son las ventajas ergonómicas para el operario que realiza las tareas, reduciendo el nivel de ruido y vibración y facilitando una tarea más confortable.

El trabajo con discos abrasivos flexibles implica grandes ventajas

- Menores costes de consumibles: El precio unitario de cada disco es normalmente menor en comparación con los discos de desbaste rígidos, y aunque la vida útil de un disco rígido puede ser mayor en discos de gran diámetro (no suele ser el caso en Ø115/125mm), teniendo en cuenta la efectividad del proceso, la rentabilidad de material extraído por disco resulta normalmente muy ventajosa.

- Mejor calidad de acabado: La dureza del conjunto en un abrasivo rígido produce unas marcas más heterogéneas y una mayor Rugosidad sobre las piezas que en muchos casos deben ser tratadas a posteriori. La mejora de acabado de un disco flexible en un mismo tamaño es sorprendente.

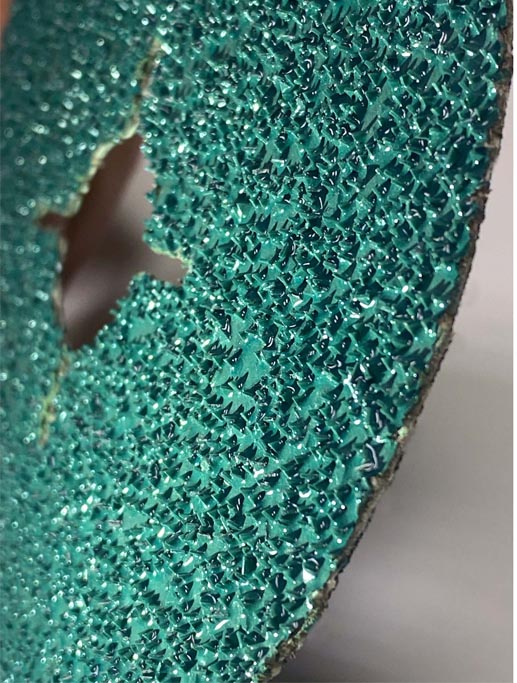

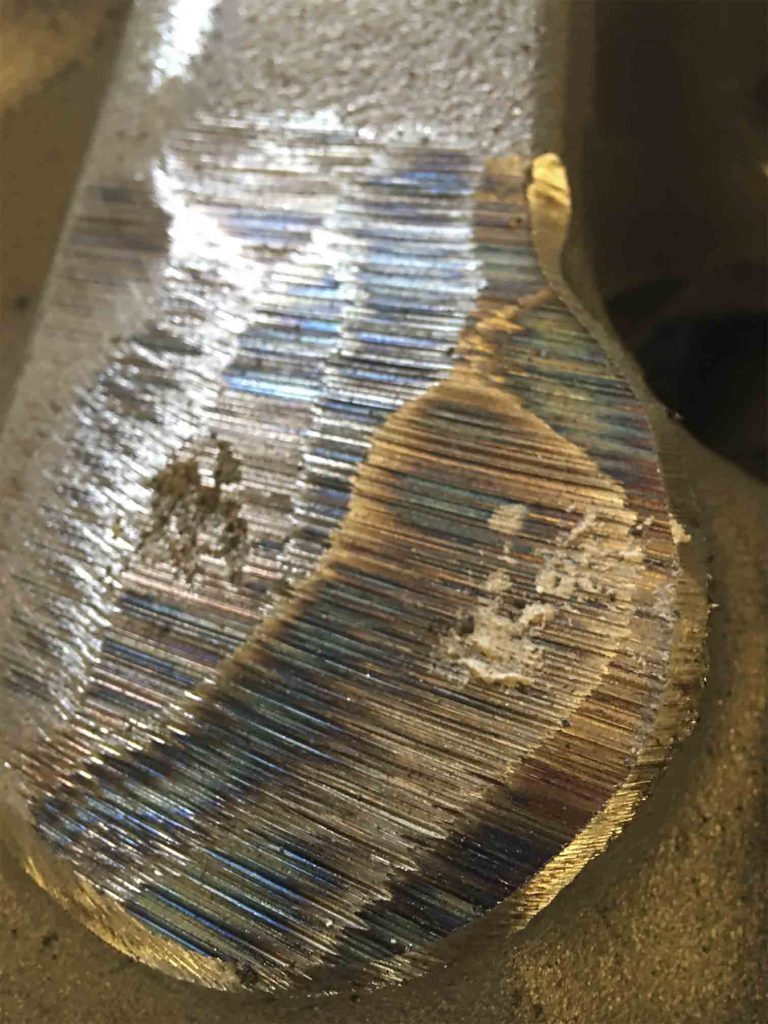

- Reducción de carga térmica: La eficacia en la capacidad de corte de un abrasivo flexible con un corte “frío” evita que una acumulación térmica pueda llegar a provocar oxidaciones y grietas o daños estructurales en la pieza, como se hace evidente en las ilustraciones previas.

A parte de las ventajas a nivel productivo y de calidad, otro de los aspectos donde mejor puede justificarse un cambio de rígido a flexible es la seguridad.

El uso de discos de lija flexibles puede ayudar a reducir varias situaciones de riesgo para los operarios y mejorar notablemente la ergonomía del proceso.

La rigidez y gran masa de un disco de desbaste, que se va degradando gradualmente, incrementa tanto la concentración de partículas en el ambiente como el riesgo de accidentes por rotura del disco y la gravedad de estos, si se llegan a producir, así como el nivel de ruido y vibraciones.