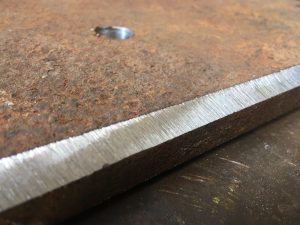

É muito comum que durante a laminagem a quente do aço se forme uma escala negro-acinzentada, mais conhecida como calamina, devido à temperatura e às altas pressões exercidas pelos rolos de laminagem.

Se a escala fosse uniforme e bem aderida à superfície do aço, poderia protegê-lo contra a corrosão atmosférica. Na realidade, porém, o contrário é verdadeiro: não adere bem e não é uniforme devido à manipulação do produto. Este é um problema grave se quiser aplicar um revestimento ou realizar um processo de soldadura, pois a eficácia destes diminuiria significativamente e o componente poderia falhar prematuramente. Por estas razões, é necessário removê-las. E para isso, há vários métodos como o jacto de granalha, decapagem química ou lixagem com abrasivos (que é discutido neste post).

O que é a calamina?

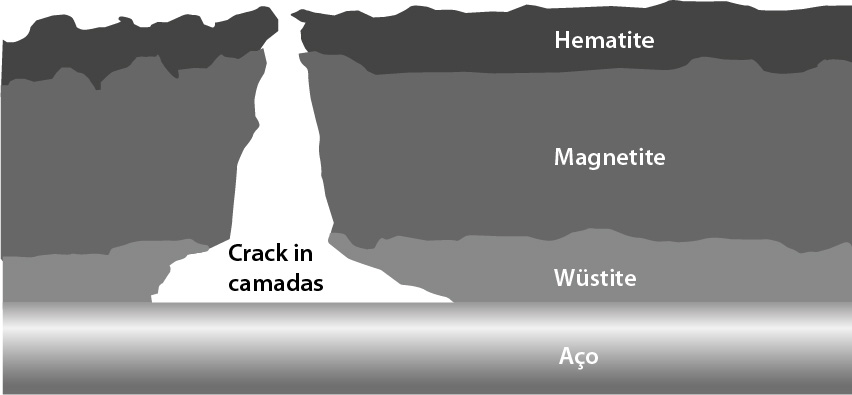

A calamina é formada por camadas de óxido de ferro (wüstite – FeO, magnetite – Fe3O4 e hematite – Fe2O3) que se originam quando a superfície do aço laminado a quente reage com o oxigénio presente no ar. Existem três tipos de calamina:

- Calamina primária. É formado durante a fase de reaquecimento do aço (antes da laminagem).

- Calamina secundária. Ocorre entre os lapsos de tempo em que o produto passa pelos moinhos de desbaste e de laminagem intermédia.

- Calamina terciária. Forma-se entre as passagens pelos trens de laminagem de acabamento e durante o arrefecimento (após a laminagem).

Dependendo da temperatura de reaquecimento e dos componentes da liga (crómio, níquel, molibdénio, etc.), a espessura e composição de cada camada de óxido presente na calamina pode variar. A temperaturas elevadas (> 570°C), a calamina é composta principalmente por wüstite, e se a fase de arrefecimento for relativamente lenta, predomina abaixo de 570°C a magnetite. O óxido restante (hematite) é encontrado em proporções menores a quase qualquer temperatura e a sua espessura é geralmente inferior a 0,1 mm. A distribuição destas camadas de óxido é mostrada na figura abaixo:

Embora a calamina possa parecer ser uma única camada, na realidade é constituída por camadas não-metalurgicamente ligadas dos três óxidos acima mencionados. Ou seja, as três camadas são pressionadas uma em cima da outra sem qualquer mistura entre elas. Isto faz com que a calamina se parta e se descole facilmente quando o aço é manuseado (quando é deformado).

Características da calamina

Uma vez que a calamina é frequentemente referida como tendo uma aparência negra azulada ou por vezes acinzentada, são na realidade os óxidos que lhe dão esta mistura de cores. A tabela abaixo mostra o aspecto de cada um deles:

| Nome | Aparência visual | Aparência microscópica |

| Hematite (Fe2O3) | Vermelho | Branco |

| Magnetite (Fe3O4) | Azul/Preto | Cinzento claro |

| Wüstite (FeO) | Cinzento | Cinzento escuro |

Em geral, os óxidos que compõem a calamina são duros (especialmente a magnetite e a hematite), muito baixos em dureza e têm baixa condutividade térmica. No entanto, a calamina é considerada uma substância de composição desconhecida ou variável, produtos de reacção complexa e material biológico (UVCB). Isto deve-se às diferenças entre as propriedades físicas, químicas e mecânicas dos seus óxidos. Acrescente-se a isto o facto de a calamina poder conter vestígios de outras substâncias e de haver mais variabilidade nas suas propriedades (por exemplo, se o aço for ligado com agentes endurecedores, é provável que a calamina contenha alguns destes e que a sua dureza seja aumentada, tornando mais difícil a sua remoção).

- Impede o revestimento de cumprir a sua função. Ao aplicar um revestimento sobre aço (por exemplo, tinta), é muito importante que a superfície esteja livre de calamina, uma vez que pode eventualmente desprender-se (juntamente com o revestimento). Além disso, como a protecção proporcionada pelo revestimento foi removida, pode ocorrer corrosão galvânica. Embora seja verdade que a calamina protege o aço contra a corrosão atmosférica, quando a calamina se decompõe, a humidade penetra através das fissuras. E devido à diferente actividade electroquímica do aço e da calamina, ocorre corrosão galvânica (a calamina actua como um cátodo).

- Soldadura menos eficiente. A fraca condutividade térmica da calamina significa que o arco eléctrico gerado durante o processo de soldadura é mantido curto e, consequentemente, o material soldado não flui bem. O resultado é um cordão de solda alto, estreito e frio (menos eficaz e menos resistente).

- Desgaste de ferramentas. Sendo uma substância de alta dureza, a calamina pode encurtar a vida útil dos rolos de enrolar. Normalmente é eliminado antes da laminagem do produto, mas como é um processo espontâneo, continua a formar-se até ao arrefecimento, sendo necessário eliminá-lo entre as diferentes passagens através dos trens de laminagem.

- Perda de desempenho do componente. Como já foi comentado, a calamina é frágil e não muito tenaz. Um componente com estas características dificilmente satisfará os requisitos de serviço em comparação com um livre de calamina. Além disso, a descamação cria áreas irregulares onde a peça pode falhar.

Quando se pretende remover calamina usando lixa abrasiva, muitas vezes não se pensa na melhor maneira de o fazer ou na estratégia de lixagem a seguir.

No caso de máquinas automáticas, se quiser remover a calamina mais rapidamente e obter um melhor desempenho abrasivo, VSM recomenda que a alimentação abrasiva na peça de trabalho seja sempre contra o vértice da calamina, a fim de permitir a sua remoção (à esquerda da figura abaixo). Desta forma, a calamina será removida em vez de ser esmagada. Por outras palavras, o abrasivo tocará primeiro a superfície limpa (aço) e depois os grãos penetrarão na escala de forma mais eficaz. Caso contrário, toda a superfície de contacto estará entre o abrasivo e a calamina e os grãos não penetrarão tão intensamente, tornando a remoção mais difícil.

No caso de máquinas portáteis, a direcção de lixagem mais eficaz é a indicada na figura abaixo.

De VSM, fabricantes de lixas e abrasivos, esperamos que este post sobre a calamina e a direcção de partida ideal o tenha ajudado. Descubra os nossos produtos abrasivos tais como discos abrasivos ou rolos abrasivos.